Die global aktive Felss-Gruppe entwickelt Maschinen und Verfahren im Bereich der Umformtechnik und stand mit ihrer neuen Maschinengeneration „Generation e“ vor einer Herausforderung. Die Maschinen zum Kaltumformen von Bauteilen durch Rundkneten wurden von Hydraulik auf elektrische Antriebstechnik umgerüstet, woraus sich eine hohe Schwingungsbelastung des Motors ergab, welche die Lebensdauer des Antriebs enorm verkürzt hat.

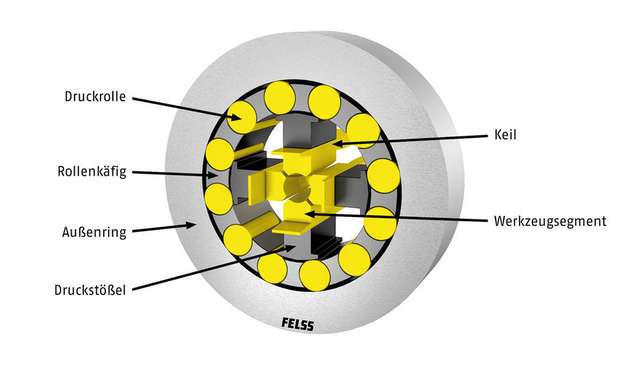

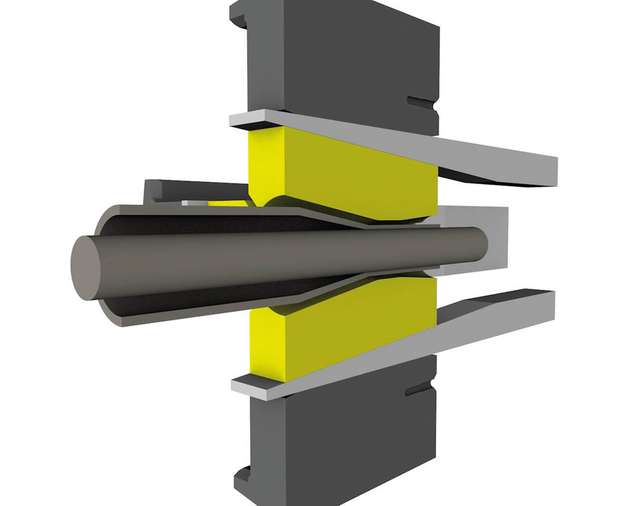

Im Rundknetverfahren werden bei den Maschinen Rohre, Drähte und Stäbe reduziert, indem mehrere gegeneinander wirkende Werkzeuge in radialer Richtung Druckkräfte auf das Werkstück ausüben. Die Umformung erfolgt dabei durch eine Vielzahl an schnell ausgeübten Druckimpulsen. Um eine hohe Genauigkeit des Innendurchmessers und der Wandstärke zu erzielen, kann die Umformung über einen ins Werkstück eingefahrenen Dorn erfolgen. Dieser Dorn überträgt die prozessbedingten Vibrationen direkt auf den Antrieb, die damit maßgeblichen Einfluss auf die Lebensdauer des Antriebs haben. Felss wandte sich mit dieser antriebstechnischen Herausforderung bereits in einem frühen Stadium des Produktentstehungsprozesses an Baumüller. In enger Zusammenarbeit zwischen Maschinenbauer und Antriebsspezialist war es das Ziel, die Schlüsselanforderungen der Prozesssicherheit und der Optimierung der Ressourceneffizienz zu erreichen.

Lagerschäden vermeiden

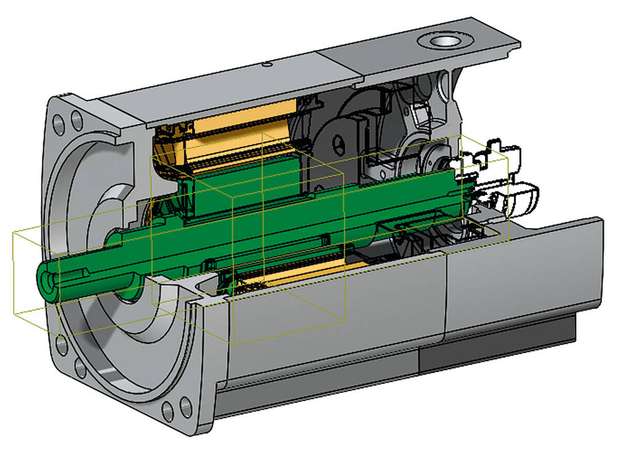

Baumüller wählte den kompakten Servomotor DSC1-100 aus, um über einen Spindelantrieb den Dorn zur radialen Abstützung des Werkstücks in axialer Richtung in das Knetwerk einzuführen. Die durch die Oszillation der Werkzeuge entstandenen Vibrationen wurden über die Spindel an den Motor weitergegeben. Folge waren Lagerschäden, die zu einem frühzeitigen Ausfall des Motors führten. Es ergab sich daraus beim Baumüller-Motor die beste Standzeit – mit nur wenigen Wochen aber dennoch bei weitem nicht genug.

Berechnung der Schwingungsbelastung

Zur Feststellung der Schwingungshöhe wurden an der Maschine mit einem Standardmotor von Baumüller Messungen durchgeführt. Die erhaltenen Parameter wurden dann der Simulation zugrunde gelegt, um den Motor virtuell mit den realen Schwingungen zu belasten. Als Spezialist mit jahrzehntelangem Know-how in der elektrischen Antriebstechnik konnte Baumüller den Motor mit allen relevanten Eigenschaften modellieren. Hier flossen Informationen zu Materialien, Kontakten und Verbindungsarten mit ein. Die von der Analyse ausgeschlossenen Bauteile wurden über abgesetzte Massen mit den jeweiligen Massenträgheitswerten berücksichtigt.

Das Berechnungsmodell ergab, dass eine erhöhte axiale Schwingungsbelastung des Motors besteht. Den Berechnungen zufolge ergab sich, dass bei den angenommenen Belastungen theoretisch eine Steigerung der Lebensdauer von wenigen hundert Stunden auf über 50.000 Stunden möglich wäre, wenn anstatt der standardmäßigen Rollenkugellager Schrägkugellager eingesetzt werden. Es konnte also bereits vor dem physikalischen Versuch eine geeignete Maßnahme gewählt und eine Aussage über die Wirksamkeit der Maßnahme getroffen werden.

Prototyp entspricht Simulation

Auf Grundlage der Berechnungen wurde ein Prototyp gefertigt, der auf dem Prüfstand getestet wurde. Die im Dauertest gemessenen und die berechneten Werte wurden im Anschluss gegenübergestellt. Es ergab sich eine Übereinstimmung von über 90 Prozent. Die guten Ergebnisse konnten im Feldtest ein weiteres Mal bestätigt werden. Die Ursache des Ausfalls konnte damit behoben und dem Motor für die vorliegende Anwendung das Prädikat „Dauerfest“ erteilt werden.

Modellierung zahlt sich aus

Das Modellieren von Motoren zur Berechnung erscheint auf den ersten Blick aufwändig. Der Übereinstimmungsgrad von über 90 Prozent zwischen Berechnung und Versuch zeigt jedoch, dass die Berechnungen die realen Beanspruchungen sehr gut abbilden. Simulationen mit modellierten Motoren sind darum als echte Alternative zum Prototypenbau mit deutlichen Optimierungsmöglichkeiten anzusehen. Baumüller ermöglicht mit diesen neuen Methoden Zeit- und Kosteneinsparungen und schafft eine räumliche Unabhängigkeit, wie sie in Zeiten der Globalisierung, Digitalisierung und Vernetzung immer öfter gefordert wird. Das Modellieren von Motoren und die Simulation von Antrieben erweitert als neue Dienstleistung das Angebotsspektrum von Baumüller.