Das Copolymer Ethylen-Vinylacetat (EVA) wird im Rührkessel durch Emulsionspolymerisation hergestellt. Dieses Verfahren der radikalischen Polymerisation in wässriger Phase wird meist absatzweise durchgeführt. Die Komponenten sind Wasser, ein wasserlöslicher Initiator sowie die Monomere, die eine geringe Wasserlöslichkeit besitzen müssen. Das Ergebnis ist eine Polymerdispersion, also eine Dispersion der aus dem Monomer gebildeten Polymerpartikel in Wasser. Die Dispersion wird im Gegensatz zur Perlpolymerisation nicht physikalisch durch Turbulenz, sondern chemisch stabilisiert. Die Polymerisation erfolgt innerhalb kleiner Latex-Teilchen mit Durchmessern zwischen 0,3 und 0,8 µm. Zur Stabilisierung gegen die wässrige Phase sind sie von Emulgatoren umgeben. Wegen der geringen Teilchengröße kann die Reaktionswärme leicht an die wässrige Phase abgegeben werden.

Die prozesstechnischen Gegebenheiten bestimmen dabei konkrete Anforderungen an ein Rührwerk. Gefragt sind schnelle Mischzeiten, geringe Produktbelastung, gute und effiziente Wärmeabfuhr sowie die Vermeidung von Schaumbildung und eines unkontrollierten Verspritzens des Produkts im Kopfraum des Reaktors.

Batchprozesse zur Herstellung von Spezialpolymeren – so auch bei EVA – werden häufig in Mehrzweckanlagen gefahren. Hier werden, häufig nach dem Prinzip der Emulsionspolymerisation, unterschiedliche Spezifikationen eines Polymers hergestellt. Dabei ändern sich während des Prozesses nicht nur die Viskosität oder die Rheologie, sondern auch die Füllstände. Im Reaktor werden die Latexpartikel im Scherfeld des Rührers umso stärker beansprucht, je größer die Teilchen sind. Wird die Emulgatorhülle zweier benachbarter Teilchen durch die hohe lokale Scherung eines ungeeigneten Rührsystems zerstört, so verklumpen diese zu noch größeren Latexpartikeln. Dies verändert die mechanischen Eigenschaften des Endprodukts signifikant. Außerdem werden in gesteigertem Umfang Wandbeläge gebildet, welche die Abfuhr der Reaktionswärme unmöglich machen. Kurze Reinigungszyklen mit erheblichen Produktivitätsverlusten sind die Folge.

Anwendungsgebiete von EVA

Ethylen und Vinylacetat lassen sich in unterschiedlichem Mengenverhältnis bei statistischer Verteilung der Monomeren radikalisch copolymerisieren. Bei niedrigem Vinylacetatgehalt zeigen die Copolymerisate eine hohe Kristallinität und haben infolge längerer Ethylensequenzen einen thermoplastischen Charakter. Mit zunehmendem Vinylacetat-Anteil steigen wegen abnehmender Kristallinität die Flexibilität, Spannungsriss-Beständigkeit sowie Transparenz und Witterungsstabilität des Polymers. Anwendungsgebiete für Ethylen-Vinylacetat-Copolymer (EVA) sind technische Bauteile, Folien für Außenanwendungen in der Bauindustrie oder auch der Zusatz zu Hart- und Weich-PVC als Schlagzäh-Modifizierer.

EVA mit Gehalten über 75 Gewichtsprozent Vinylacetat stellt man über Mitteldruckverfahren (30 bis 100 bar) bei Temperaturen von 20 bis 100°C her. Die so erhaltenen Copolymerisate werden dann nicht als Festkautschuk, sondern als direkt anfallende wässrige Feststoffdispersion weiter verarbeitet. Im Polymerisationsreaktor werden Wasser und PVA als Emulgator vorgelegt. Anschließend werden dem Reaktor Ethylen und Vinylacetat-Monomer zugeführt, die in so genannten Mizellen polymerisieren. Die Reaktion wird über die Katalysatorzugabe initiiert, über die Dosierung der Monomere und die Temperaturführung des Reaktors gesteuert. Je nach Polymerspezifikation entstehen dabei hohe Wärmelasten.

Ein speziell auf die Erfordernisse der Emulsionspolymerisation abgestimmtes Rührwerk ist eine mehrstufige Ausführung des Isojet B-Rührorgans von Ekato. Durch die spezielle geometrische Ausformung und die große Blattfläche ist dieses Rührorgan für diesen Prozess im niedrig- bis mittelviskosen Bereich maßgeschneidert. Mit diesem Rührsystem kann die lokale Scherung und damit die Koagulation in der Emulsion stark reduziert werden. Gleichzeitig wird durch die Ausführung der Stromstörer als zusätzliche Wärmetauscher ein sehr effektiver Wärmeaustausch erreicht.

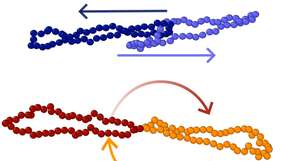

Mit einer CFD-Analyse wurde das Fluidverhalten in einem EVA-Polymerisationsreaktor gezielt untersucht. Dabei wurde besonders auf die Flüssigkeitsoberfläche geachtet, da hier häufig unerwünschte Phänomene wie starkes Schäumen oder Verspritzen des Produkts auftreten. Trotzdem muss ein guter Oberflächeneinzug bzw. ein ständiger -austausch gewährleistet sein. Im ersteren Fall reicht die erzeugte Trombe bis zur obersten Rührorganstufe, was zwar einen guten Oberflächeneinzug bewirkt, jedoch zu intensiver Schaumbildung und intensivem Verspritzen des Inhalts führt. Stark verbessert zeigt sich dieses Phänomen mit dem optimierten Rührsystem. Eine starke Oberflächenbewegung, die für den Oberflächeneinzug und die Oberflächenerneuerung wichtig ist, kann aufrecht erhalten werden. Jedoch wird das Spritzen oder die Schaumbildung dadurch reduziert, dass die Trombe in diesem Fall nicht bis zum Rührorgan herunter reicht. Das ermöglicht einen störungsfreien Betrieb mit gut reproduzierbaren Chargen.

Aufgrund der schnellen Mischzeit und der effizienten Wärmeabfuhr können während des gesamten Prozesses Konzentrations- und Temperaturgradienten minimiert werden. Damit sind Molmassenverteilungen und Polymereigenschaften in weiten Bereichen flexibel regelbar, was die Qualität und Reproduzierbarkeit speziell für anspruchsvolle Produktspezifikationen signifikant verbessert.