Bei der Herstellung von Eigenmarken im Personal-Care-Bereich kommt es häufig zu Rezepturänderungen. Diese können durch saisonal herzustellende Produkte, durch spezielle Produktkampagnen oder aus Marketinggründen notwendig werden. Das erfordert eine kurzfristige Anpassung der Herstellungsprozesse, um eine optimale Produktion in Bezug auf Qualität und Kosten zu gewährleisten.

Durch die stetig wechselnden Produkte und die sich daraus ergebenden Prozessmodifikationen stellt man große Herausforderungen an die Prozesstechnik. Die flüssigen, großvolumigen Inhaltsstoffe müssen genau dosiert, Verdickungsmittel schnell zugegeben werden, ohne dass sich Agglomerate oder Inhomogenitäten bilden. Außerdem muss gewährleistet sein, dass die Temperatur homogen verteilt ist und genau geführt werden kann. Aber auch das schnelle Abkühlen und Entgasen ist wichtig. Für den Kunden zählt außerdem eine hohe Produktausbeute bei vollständiger Entleerung und eine automatisierte CIP-Reinigung.

Eine konventionelle Produktionstechnik wäre zwar in der Lage, die Produkte herzustellen, allerdings kann sie oft nicht die geforderte Produktqualität in der geforderten Zeit einhalten. Die Grundlage für eine gleichbleibend hohe Produktqualität bildet in den Ekato-Unimix-Anlagen das Zusammenspiel von Homogenisator und Rührwerk. Mit dieser Kombination ist man in der Lage, die Fettphasenkomponenten mit idealer Partikelgrößenverteilung zu emulgieren, den gesamten Kesselinhalt durchzumischen, den Kessel schnell aufzuheizen oder abzukühlen und das Produkt scherarm umzuwälzen und auszutragen. Die Ingenieure von Ekato haben ebenfalls darauf geachtet, dass bei der Zugabe von schäumenden Produkten die Schaumbildung minimiert wird.

Neben diesen rein physikalischen Prozessen spielen die Mess-, Regel- und Automatisierungstechnik eine ebenso große Rolle bei der Herstellung. Nur durch das optimale Zusammenspiel der eingesetzten Komponenten kann eine Mischanlage effektiv mit gleichbleibend hohem Produktausstoß und Produktqualität arbeiten.

Wieso keine kontinuierliche Produktion?

Weshalb kommen trotz der Möglichkeit, kontinuierlich Personal-Care-Produkte herzustellen, die eher traditionellen, diskontinuierlichen Verfahren zum Einsatz? Die Vorteile liegen auf der Hand, sobald mehrere verschiedene Produkte hergestellt werden sollen. Zum einen sind Produktwechsel und Rezepturänderungen problemlos möglich, zum anderen werden aufwändige Dosiertechniken für Produktkomponenten unnötig. Der Anwender profitiert außerdem davon, dass die Nachbearbeitungen von Produkten (zum Beispiel pH-Nachjustierung) bei Spezifikationsabweichungen möglich ist. Bei den diskontinuierlichen Vefahren ist außerdem eine homogene Wirkstoffverteilungen garantiert, wie bei Fluoriden in Zahnpasten, und es sind reproduzierbar hohe Produktqualitäten möglich. Durch effektive Misch- und Homogenisiertechnik sind kurze Ansatzzeiten umsetzbar, die optimale Verfahrenstechnik realisiert hohe Tonnagen. Der Automatisierungsaufwand ist deutlich niedriger, die Investitionskosten im Vergleich zu kontinuierlichen Anlagen geringer.

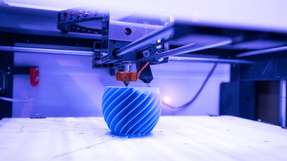

Um im Labor entwickelte Prozesse erfolgreich in den Produktionsmaßstab umzusetzen, braucht man genaue Kenntnisse über das herzustellende Produkt. Dabei bilden die für jeden Prozessschritt optimal gestalteten Grundoperationen wie Dispergieren oder Heizen und Kühlen sowie die ideale Verwendung der dafür notwendigen Anlagentechnik die Grundlage für den erfolgreichen Herstellungsprozess. Dies setzt eine effektive Zusammenarbeit von Produktentwicklern auf Kundenseite und Anwendungstechnikern auf Lieferantenseite voraus. Zusammen mit dem Kunden wird dann die Prozessentwicklung durchgeführt. Zuerst entwickelt man den Prozess im Labor- und Pilotmaßstab, dabei werden auch die notwendigen Parameter der einzelnen Grundoperationen definiert. Dann werden die Zugabemethode und -reihenfolge von Edukten, die Homogenisier- und Rührzeiten und die Temperaturführung festgelegt. Darauf folgend ermittelt man die Auslegungsdaten – beginnend mit dem Scale-up für den Produktionsmaßstab, und berechnet die Auslegungsdaten für den Großmaßstab.

Mit den aus der Prozessentwicklung gewonnenen Daten kann dann die Produktionsanlage ausgelegt werden. Dabei werden anhand der aufgenommenen Leistungsdaten aus dem Versuch die verschiedenen Anlagenkomponenten dimensioniert. Dies umfasst die Auslegung von Rohrleitungsquerschnitten, Auswahl und Dimensionierung von Armaturen, Materialstärken sowie Antriebsleistungen und Getriebegrößen. Zudem definiert man in diesem Schritt die zu installierende Mess- und Regeltechnik, um den Herstellungsprozess möglichst effektiv zu gestalten.

Verfahrensentwicklung am Beispiel Sonnencreme

Ein in Südeuropa tätiger Kosmetikhersteller musste seine Produktionskapazität ausweiten, um Sonnenschutzlotionen für eine Supermarktkette herzustellen. Der Produktionsmaßstab sollte 10.000 l betragen, um die im Produktionsgebäude noch freien Plätze optimal ausnutzen zu können. Eine weitere Prozessvorgabe war, das Produkt ohne Verwendung von Vorphasenkesseln herzustellen. Dies war aufgrund der Abläufe im Unternehmen sowie auch aus Platzgründen eine zwingende Vorgabe. Somit war die Herausforderung nicht nur einen bestehenden Prozess auf moderne Anlagentechnik zu übertragen. Vielmehr sollte ein Becherglas-Prozess aus dem Labor, in dem Vormischungen und Ähnliches händisch gemacht wurden, in einen „Eintopf-Prozess“ umgewandelt und gleichzeitig eine Auslegung für den Produktionsmaßstab realisiert werden.

Zunächst wurden dazu Versuche im 3-l-Maßstab durchgeführt, um die einzelnen Prozessschritte zu definieren. Basierend auf den Daten aus dem Kleinmaßstab wurden weiterführende Versuche im 100-l-Maßstab durchgeführt. Mittels der in diesen Versuchen aufgezeichneten Parameter konnte die Basis für einen erfolgreichen Scale-up gelegt werden. Hierzu wurden Einzugs- und Einarbeitungszeiten von Komponenten, Mischzeiten, Homogenisierzeiten, Vakuumwerte sowie die benötigten Leistungen für Rührwerk und Homogenisator ermittelt.

Starke Umwälzung entgast gründlich

Der Erfolg dieses Herstellungsprozesses basiert hauptsächlich auf dem effizienten Zusammenwirken der in der Anlage eingesetzten Kernkomponenten, dem Ekato-Paravisc-Rührwerk sowie dem Ekato-S-Jet-Homogenisator. Die herausragende Eigenschaft des Ekato Paravisc ist die effiziente Produktumwälzung sowohl im nieder- als auch im hochviskosen Bereich. Dadurch kann innerhalb kurzer Rührzeiten eine sehr hohe Homogenität erzielt werden. Besonders in diesen großen Maßstäben wirkt sich die effektive Durchmischung auch auf die erzielbaren Heiz- und Kühlzeiten aus. So sind Zeiteinsparungen durch Durchmischen und den damit einhergehenden besseren Wärmeübergang von mehreren Stunden möglich. Weiter spielt die sehr stark axial wirkende Umwälzung eine wichtige Rolle beim Entgasen der Produkte am Ende des Produktionsprozesses.

Der Homogenisator Ekato S-Jet zeichnet sich durch die Einarbeitung von Verdickern in hohen Dosierraten ohne ungewünschte Agglomeratbildungen aus. Dies gilt sowohl für pulverförmige als auch für in Flüssigkeit vorgemischte Verdicker. Gegenüber anderen Homogenisatoren weist er selbst bei ausgeprägten Viskositäten eine sehr hohe Umwälzrate auf, wodurch ein schnelles Homogenisieren des gesamten Kesselinhalts möglich wird. Im Falle von Emulsionen ist der S-Jet in der Lage, sehr enge Partikelgrößenverteilungen zu generieren, welche sich positiv auf die Emulsionsstabilität auswirken.

Neben dem Rührwerk und dem Homogenisator mussten auch die anderen Komponenten in entsprechend optimaler Konstellation eingesetzt werden. So wiegt man großvolumige Flüssigkeiten automatisch in die Anlage ein, wodurch eine sehr schnelle und sehr genaue Zugabe möglich wird. Verdicker und Wirkstoffe werden direkt in den Homogenisator eindosiert, sodass im Zusammenspiel mit dem Rührwerk eine schnelle und homogene Verteilung dieser Stoffe stattfinden kann.

.jpg)