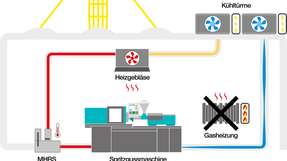

Das Herzstück ist ein elektrischer Allrounder 570 A. Mithilfe der beiden in die Gestica-Steuerung integrierten Füll- und Plastifizierassistenten kennt die Maschine sowohl das Teil, das sie produziert, als auch einen wichtigen Teil ihres Equipments: die Plastifiziereinheit. Für die Rückverfolgbarkeit soll das SCADA-System ATCM sorgen.

Das Exponat zeigt, wie sich mit einer solchen smarten Turnkey-Anlage mit Hilfe von Automation, Vernetzung und Mensch-Roboter-Kooperation effizient und rückverfolgbar Produkte „ready to use“ herstellen lassen. Partner bei dieser anspruchsvollen Anwendung sind die Firmen UVEX (Produkt) und Ems (Material).

Sonnenbrillen ready to wear

Der elektrische Allrounder 570 A im Clamp-Design verfügt über 2.000 kN Schließkraft und Gestica-Steuerung. In einer Zykluszeit von rund 50 Sekunden fertigt er aus transparentem PA12 einteilige UVEX-Sonnenbrillen der Filter-Kategorie 2, die sich laut Klassifikation für allgemeine Einsatzzwecke eignen.

Die Handhabung erfolgt mit einem Sechs-Achs-Roboter. Dieser entnimmt die Spritzteile aus dem Werkzeug und führt sie zunächst einer Lasermarkierung zu. Dort wird jede Brille mit einem individuellen DM-Code, dem CE-Zeichen und der Klassifizierung versehen.

Dann wird spektroskopisch auf Lichttransmission und UV-Undurchlässigkeit geprüft und zur objektiven Kontrolle der gewünschten Farbe der sogenannte Farbort bestimmt. Im nächsten Schritt werden Schlechtteile aussortiert und Gutteile auf einer Kühlstation abgelegt.

Die Verpackung erfolgt als Mensch-Robot-Kooperation: Der Roboter greift ein abgekühltes Teil, führt es der Anguss-Abtrennung zu und positioniert es schließlich vor ein Schott. Dieses wird nun von außen per Knopfdruck geöffnet. Sobald manuell ein Stoffbeutel unter dem Greifer positioniert ist, lässt dieser die fertige Brille fallen, sodass sie samt Beutel entnommen und ausgegeben werden kann. Dieses Produktkonzept spart weiteren Aufwand für die Verpackung.

Über Code rückverfolgbar

Auf einer individuellen Website werden nach Scannen des Codes die teilespezifischen Daten angezeigt. Im DM-Code sind zum einen Prozessdaten wie Schussgewicht, Nachdruck, Zykluszeit und Datum hinterlegt. Zum anderen erhält er die Ergebnisse der Qualitätsprüfung und stellt Transmission und Farbort grafisch dar.

Gesammelt und zusammengeführt hat sie das SCADA-System Arburg Turnkey Control Module, kurz ATCM. Die Datenübertragung erfolgt über eine OPC-UA-Schnittstelle.

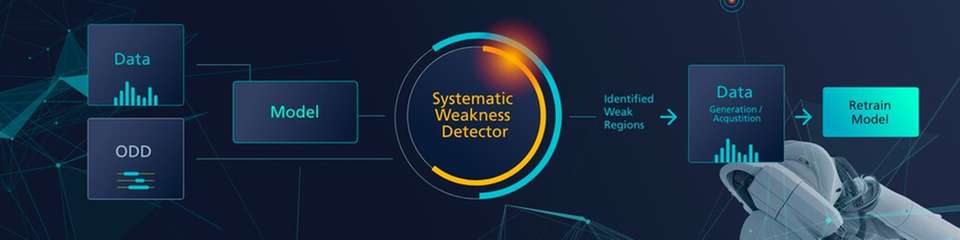

Assistenten für Füllsimulation und Plastifizierung

Bei allen Allroundern im Clamp-Design gehören vier der sechs Assistenzpakete von Arburg zur Standardausstattung. Die Pakete sowie der neue Füllassistent und der neue Plastifizierassistent, mit denen das Exponat ausgestattet ist, unterstützen den Bediener aktiv. Sie sollen die Arbeit an der Maschine passend zur jeweiligen Produktionsanforderung erleichtern, vom Starten und Einrichten über das Produzieren und Überwachen bis hin zum Service.

Den neuen Füllassistenten hat Arburg zusammen mit dem deutschen Kooperationspartner Simcon, Aachen, entwickelt und die Funktionalität erweitert, um ein größeres Werkzeug- und Materialspektrum abzudecken. Durch den Füllassistenten kennt der Allrounder das Spritzteil, das er produziert.

Dazu werden das offline erstellte Simulationsmodell und die Bauteilgeometrie direkt in die Gestica-Steuerung eingelesen und in Echtzeit der Füllgrad des Bauteils in Relation zur aktuellen Schneckenposition als 3D-Grafik animiert. So kann der Maschinenbediener am Gestica-Bildschirm interaktiv die Ergebnisse der offline erstellten Simulation mit dem Füllverhalten des letzten Zyklus vergleichen.

Hinter dem Plastifizierassistenten steckt die Idee, das Zylindermodul smart zu machen. Durch einen darauf integrierten Speicherchips kennt die Maschine ihre Plastifizierung. Der Assistent nutzt einerseits die Daten des Chips, um Parameter wie die Auslastung der Plastifizierung und Verweilzeiten automatisch zu berechnen. So lässt sich die Materialaufbereitung schnell bewerten und anpassen.

Andererseits schreibt der Plastifizierassistent Daten zur Modul- und Prozesshistorie, wie zum Beispiel Betriebsstunden oder Durchsatz, auf den Chip. Das schafft die Voraussetzungen für eine Wartung nach Bedarf, also die Basis für Predictive Maintenance, und kann die Fehlersuche für den Service verbessern.

ATCM erfasst Prozess- und Qualitätsdaten

Das SCADA System ATCM ist für neue Turnkey-Anlagen von Arburg erhältlich und verfügt über eine anlagenspezifische Oberfläche. Voraussetzung zur Implementierung und Datentransfer ist eine OPC-UA-Schnittstelle.

Jedes Bauteil erhält im ATCM automatisch eine eigene Nummer. Die Hauptaufgabe des Scada-Systems ist es, teilespezifische Prozessparameter und Prüfergebnisse zu erfassen und zusammenzuführen. Die einzelnen Datensätze werden in festgelegten Intervallen einem auswertenden System wie zum Beispiel dem Arburg Leitrechnersystem ALS bereitgestellt. Auf diese Weise lässt sich jedes Teil über die Qualitätssicherung bis zum Ausschleusen aus der Fertigungszelle lückenlos dokumentieren.

.jpg)