Alle wollen sparen - auch die Getränkehersteller. Das darf aber keinenfalls zu Lasten der Produktqualität gehen, denn sonst sind die treuen Kunden bald verloren. Mit den passenden Maschinen kann man Rohstoffe und Energie sparen und dabei die Qualität sogar noch erhöhen. Für die Umsetzung eines ressourcenschonenden Produktionsablaufs sind die Linienkonzeption, der technische Standard und die Maschineneffizienz entscheidend. Tetra Pak Processing hat sich darauf spezialisiert, für Getränkeproduzenten Anlagenlösungen zu entwickeln, die sich durch niedrigen Energie-, Wasser- und Chemikalieneinsatz, geringe Produktverluste, Ausbeuteerhöhung, weniger An- und Abfahrverluste und verringerte Emissionen wie Abfall oder Lärm auszeichnen. Produzenten verbessern so ihre Umweltbilanz, erhöhen die Rentabilität und stärken ihre Wettbewerbsfähigkeit. Für die Optimierung des Produktionsprozesses gibt es verschiedene Ansatzpunkte.

Pulver lösen und emulgieren

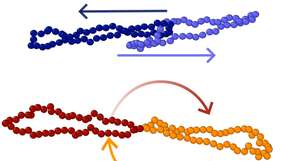

Getränkeproduzenten mit einer vielfältigen Produktpalette stellen hohe Anforderungen an den Mischprozess, denn häufig werden nicht nur Pulver, sondern auch flüssige, niedrig- oder hochviskose Zutaten verarbeitet. Eine stabile Dispersion ist dabei besonders wichtig. Sie sorgt für eine hohe Produktqualität und beeinflusst die Wirtschaftlichkeit des Produktionsprozesses erheblich. Die Tetra-Almix-Pulverlöse- und Emulgieranlage wurde speziell für diese Anwendungen entwickelt. Sie ist als Batch- oder Inlineanlage verfügbar. Das Herzstück der Maschine ist die aus einem Rotor/Statorsystem bestehende Turbo-Mischeinheit. Die pulverförmigen Zutaten werden unterhalb des Flüssigkeitsspiegels über Vakuum in einen Mischbehälter direkt in die Mischeinheit eingesogen und unmittelbar benetzt und dispergiert. Durch das Vakuum wird das Produkt kontinuierlich entlüftet. Das ermöglicht deutlich längere Standzeiten in nachgeschalteten Prozessen sowie ein erhöhtes Produktionsvolumen. Durch den Sauerstoffentzug wird der Vitamin-C-Abbau im Produkt verringert. Somit muss nicht mehr hoch überdosiert werden, was sich positiv auf die Rohstoffkosten auswirkt.

Ausmischen mit hoher Präzision

Wenn es um den effektiven Rohstoffeinsatz und die Steigerung der Wirtschaftlichkeit des Produktionsprozesses geht, ist der Ausmischprozess einer der wichtigsten Ansatzpunkte. Die In-Line-Ausmischanlage Tetra Alblend ermöglicht eine sehr zielgenaue Produktion und maximale Rohstoffausbeute durch Ausmischung mit hoher Präzision. Sie arbeitet mit einer Standardabweichung von nur 0,0075 und ± 0,03°Brix Genauigkeit. Allein über die Einsparungen durch die optimierte Rohstoffausbeute macht sich die Investition häufig schnell bezahlt. Erreicht werden diese Ergebnisse durch eine automatische Massekompensationstechnologie (AMC) in Verbindung mit einer fortschrittlichen Softwarelösung. Messinstrumente registrieren die Produktströme und übertragen die Daten an ein Kalkulationssystem, das die Produktzusammensetzung in einem Masse-Balance-Ausgleich unmittelbar berechnet. Mittels der AMC-Technologie werden Signale an die Steuerung gesendet, die den Fluss des Premixes, beziehungsweise des Konzentrats, reguliert und das Produkt entsprechend den vorgegebenen Zielwerten des Rezepts anpasst. So wird eine gleichbleibende Produktqualität sichergestellt, unabhängig von Abweichungen bei den zugeführten Premixes oder Konzentraten. Der gesamte Prozess erfolgt in-line und kontinuierlich. Das ermöglicht Getränkeproduzenten einen hohen Mengendurchsatz bei hoher Flexibilität und schnellen Produktwechseln. Durch den integrierten Pufferbehälter lassen sich sowohl Mischphasen als auch der Produktinhalt eines nachgeschalteten Pasteurs auffangen und wiederverwenden. Produktverluste werden so minimiert.

Schonend pasteurisieren

In den Produktionsprozessen muss man flexibel sein, um die vom Handel geforderte Produktvielfalt zu realisieren. Speziell die Pasteursysteme müssen dieser Forderung Rechnung tragen. Vom klaren Apfelsaft über Gemüsesäfte bis hin zu hochviskosen Smoothies müssen diese Systeme unterschiedliche Temperaturprogramme und Heißhaltezeiten bei stark differierenden Viskositäten verarbeiten können. Die Produktqualität ist hier die primäre Steuergröße. Diese Flexibilitätsforderungen werden im Anlagenkonzept berücksichtigt. Speziell entwickelte Röhrensysteme (CMRF) stellen sicher, dass die unterschiedlichen Anforderungen wie Fasern, Viskosität oder Temperaturen über ein Anlagensystem produzierbar sind. Optional lässt sich eine PE-Regulierung (nach Pasteureinheiten) integrieren, um für jedes Produktrezept die exakte Wärmebelastung sicherzustellen. Integrierte Entgasungssysteme lassen den Luftsauerstoffgehalt auf circa 0,5ppm sinken, was einen optimalen Oxidationsschutz für das Produkt darstellt. Der Vitamin-C-Abbau und die Farbveränderungen werden dadurch stark verringert. Durch einen innenliegenden Kondensator lassen sich wertvolle Aromen rückkondensieren und kontinuierlich in das Produkt zurückführen.

Zucker lösen im Konti-Verfahren

Durch die eigene Herstellung von Zuckerlösungen können Getränkeproduzenten Kosten sparen und gleichzeitig die Umwelt entlasten. Die neue Generation der Tetra Albrix ist ein Prozessmodul zur kontinuierlichen Lösung und Pasteurisation von Kristallzucker mit einer Konzentration bis 65° Brix. Gegenüber traditionellen Batch-Zuckerlöseverfahren können die Betriebsstunden um bis zu 50 Prozent reduziert werden. Weiterhin ist eine Reduzierung der Energiekosten um bis zu 42 Prozent, der Kühlenergie um bis zu 55 Prozent und der CO 2-Emissionen um bis zu 62 Prozent möglich. Diese Einsparungen werden durch einige technische Neuheiten ermöglicht. Die intelligente Steuerung des Brix-Sollwerts ermöglicht die Temperaturregelung für eine exakt zu lösende Zuckermenge. Durch diese präzise Lösung einer bestimmten Zielmenge wird der Energieverbrauch gesenkt. Außerdem können Hersteller durch den neuen Cross-Flow-Filter die Größe der Zuckerkristalle festlegen, die von der Vorlösung in den Pasteur weitergeführt werden sollen. Die größeren Kristalle bleiben so lange im Lösebereich, bis sie einen bestimmten Lösegrad erreicht haben. Zudem kann man preisgünstigeren Zucker mit größeren Kristallen zur Zuckerlösung verwenden. Optional kann die Anlage mit einem Entfärbesystem kombiniert werden. Dadurch sind Produzenten in der Lage, Zucker selbst zu raffinieren und so bis zu 20 Prozent bei den Rohmaterialkosten einzusparen. Die Automatisierung der Produktion bietet großes Potenzial, Prozesse effzienter und sicherer zu gestalten. Die von TetraPak entwickelte modulare Automationsplattform Tetra PlantMaster bietet mit dem Modul „Production Analysis“ ein Management-Werkzeug zur Darstellung von Key-Performance-Indikatoren. Die Analyse und Auswertung gespeicherter Prozessdaten zeigt Optimierungspotenziale auf. So können zum Beispiel Produktverluste, Abwasser, Energie- und Wasserverbrauch reduziert sowie Maßnahmen zur Erhöhung der Anlagenproduktivität eingeleitet werden. Durch das Reportingsystem können Betriebsmittelverbräuche ständig überwacht und kontrolliert werden. Dabei ermöglicht die web-basierende Anwendung den Zugriff auf die Daten von jedem mit dem Netzwerk verbundenen PC.