Die Anforderungen an die Qualität von Steckverbindern sind hoch. Warum ist das so?

In der Tat müssen Steckverbinder an ihren Einsatzorten tadellos funktionieren – beispielsweise beim autonomen Fahren. Hier besteht keine mechanische Verbindung mehr zwischen Lenkrad und gelenkten Rädern, sondern die Steuerbefehle werden über Kabel, auch Steer-by-Wire genannt, übermittelt. Es liegt auf der Hand, dass die Steckverbinder dabei die Kontaktelemente mit 100-prozentiger Zuverlässigkeit verbinden müssen, um sicheres autonomes Fahren zu ermöglichen. Aber auch wenn die Relevanz für die Sicherheit nicht in jedem Anwendungsbereich so hoch ist, wollen und müssen Hersteller, die Steckverbinder in ihren Produkten verbauen, Qualitätsmängel und damit verbundene Schadenersatzansprüche vermeiden.

Was heißt das für die Prüfung von Steckverbindungen, auf was kommt es hier an?

Primär geht es um Sicherheit, aber auch um Bedienerfreundlichkeit – also etwa um die Steck- und Abzugskräfte, die der Benutzer braucht, um die Kontaktelemente zusammenzustecken oder voneinander zu trennen. Für Hersteller sind drei Dinge besonders wichtig: Erstens, dass sich die Prüfung gut in die Fertigungslinie integrieren lässt und so eine effiziente Produktion ermöglicht. Zweitens muss die Auswahl der Messwerte belastbare Aussagen zur Qualität der Steckverbindung erlauben. Und drittens ist natürlich die Messung selbst essenziell: Die Sensoren müssen möglichst hochauflösend sein und genaue Werte auch bei kleinsten Kräften und Kontakt-Geometrien liefern. Ebenfalls wichtig ist die Reproduzierbarkeit dieser Werte. Nur unter dieser Voraussetzung wird das Messsystem vertrauenswürdig. Und natürlich gilt es Störeinflüsse auszuschließen – etwa durch Querkräfte oder verschiedene Anwender, die beim Testen der Steckverbinder durch individuelle Bewegungsabläufe zwangsläufig zu Abweichungen führen.

Welche Messgrößen sind dazu geeignet, die Qualität der Steckverbindung zu beurteilen?

Kontaktwiderstand und Kontaktkraft, etwa Steck- und Abzugskraft, die Stecker-Normalkraft oder Federkraft sind entscheidende qualitative Merkmale für Steckverbinder. Aktuell können Kontaktkräfte in Labor und Produktionsumgebung aber nur schwer gemessen werden. Es braucht dazu besonders leistungsfähige, hochauflösende Sensoren, die eine große Bandbreite an Steckverbinder-Produkten auf Steck- und Abzugskraft überprüfen können, beispielsweise runde und eckige Kontakte und auch Miniaturkontakte wie etwa ein 0,5 mm Stanzbiegekontakt. Zur Bestimmung der Kontaktkräfte ist der Reibkoeffizient wichtig: Da er eng mit den wirkenden Kräften korreliert, kann mit seiner Hilfe und der gemessenen Steck- oder Abzugskraft die Kontaktkraft ermittelt werden.

Was ist mit Störeinflüssen – insbesondere bei kleinen Kräften fallen diese ja massiv ins Gewicht?

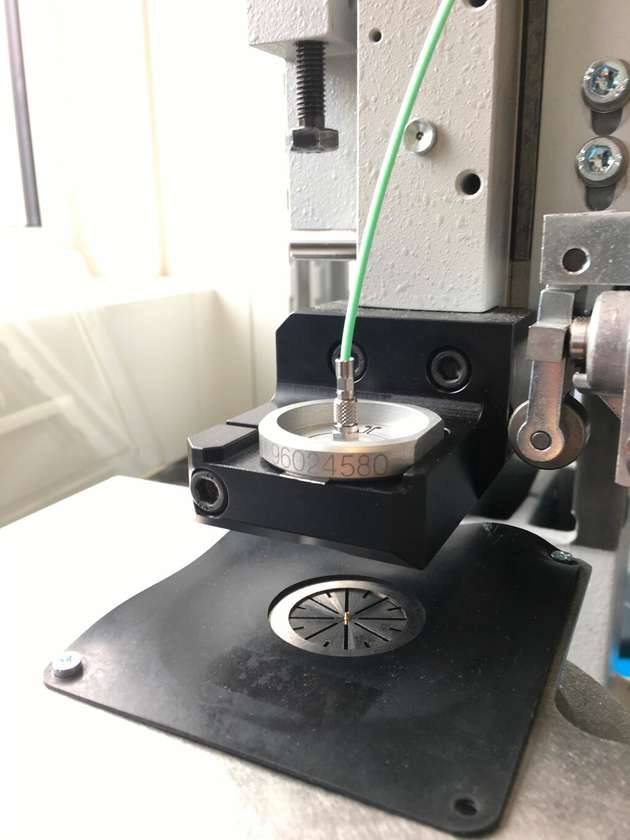

Gerade hier ist es richtig und wichtig, Querkräfte während des Messens zu verhindern. Die Messlösungen von Kistler können durch ein spezifisches Ausgleichselement diese Störeinflüsse ausschalten – das gab es bisher nicht auf dem Markt und wir haben es zum Patent angemeldet. Ein solches Ausgleichselement ist gerade bei kleinsten axialen Toleranzen unabdingbar, um reproduzierbare verlässliche Resultate zu erhalten. Wichtig ist aber auch die Gestaltung der Kavität (sprich die Aufnahme der Prüflinge), damit diese frei von Kräften aufgenommen und gehalten werden, sowie die Wahl des geeigneten Sensors.

Wie wird festgelegt, welche Messwerte den Anforderungen genügen und noch innerhalb des Toleranzbereiches liegen?

Die Sollwerte und Toleranzgrenzen sind je nach Material, Anwendung und Gleiteigenschaften verschieden. Das heißt, bei der Entwicklung einer Steckerlösung wird eruiert und im Datenblatt festgehalten, welche Werte bei der Messung der Kontaktkräfte nicht über- oder unterschritten werden dürfen. Neben diesen individuellen Vorgaben gibt es auch Industrienormen, die vor allem regeln, welche Steckverbinder auf welche Art zu prüfen sind. So haben sich die deutschen Automobilhersteller bereits in den 1990er-Jahren auf eine Prüfrichtlinie für KFZ-Steckverbinder geeinigt, die unter dem Namen LV 214 bis heute gilt. Für Hersteller aller Industrien gilt: je strenger die Anforderungen und Normen, desto wichtiger ist die Rückverfolgbarkeit.

Welche Technologie kann die Anforderungen an Prüfgenauigkeit am besten erfüllen?

Die Basistechnologie ist die piezoelektrische Sensorik. Sie beruht auf Sensoren mit Quarzkristallen, die bei mechanischer Belastung eine elektrische Ladung abgeben. Diese ist proportional zur eingesetzten Kraft und lässt sich mittels Ladungsverstärker zu Messungen nutzen und inzwischen auch zur Auswertung digitalisieren. Für Standardsensoren kommen häufig herkömmliche Quarzkristalle zum Einsatz. Kistler züchtet aber auch selbst spezielle, piezoelektrische Kristalle für Anwendungen mit hohen Anforderungen, etwa Messungen bei Temperaturen von 700 bis 800 °C, oder wenn eine hohe Auflösung und eine hohe Stabilität der Empfindlichkeit bei Temperaturänderungen gefordert ist. Die Vorteile der piezoelektrischen Sensorik liegen auf der Hand: sie ist robust, wartungsfrei, langzeitstabil und hoch sensitiv. Damit erfüllt sie die Anforderungen nach Messpräzision und Wiederholgenauigkeit sowie nach kompakter und robuster Hardware – alles essenzielle Faktoren, um für unterschiedliche Stecker-Bauformen zuverlässige Prüflösungen zu finden. Zudem erlaubt die robuste Sensorik auch den Einsatz direkt in der Produktionslinie – ein essenzieller Aspekt für die Prozesseffizienz.

Die Hersteller von Steckverbindern verdienen durch die Masse – die Anforderungen an die Qualität jedes einzelnen Teilchens sind aber hoch. Was braucht es, damit der Spagat gelingt?

Man muss sich vor Augen halten, dass Steckverbinder nicht nur einzeln, sondern auch als Ganzes im Verbund funktionieren müssen. Es gilt, alle Komponenten des Konstrukts aufeinander abzustimmen. Kistler bietet hier Lösungen aus einer Hand: einerseits die beschriebenen Systeme zur präzisen, reproduzierbaren Prüfung der Kontaktkraftqualität in der Produktion. Andererseits eine breite Palette an optischen Prüfsystemen für Massen- und Serienteile, mit denen die Maßhaltigkeit der gefertigten Teile während oder gleich im Anschluss an die Produktion geprüft werden kann. Kunden können sowohl eine maßgeschneiderte Prüflösung entwickeln lassen oder auf Standardsensoren zurückgreifen. Damit können Anwender die Produktqualität zuverlässig überwachen und dadurch nicht zuletzt Regressansprüche vermeiden.

Und was ist mit den Kosten der Produktion selbst – wie bekommen die Hersteller diese angesichts der hohen Anforderungen in den Griff?

In der Tat sind Steckverbinder Centartikel, die in sehr großen Produktionschargen gefertigt werden. Wenn also durch einen systematischen Fehler eine ganze Charge mangelhaft ist, dies aber nicht erkannt wird, erhöht das die Herstellungskosten erheblich. Darüber hinaus steigen auch die Qualitätskosten umso mehr, je später die Teile als fehlerhaft erkannt werden. Wenn es gelingt, sie im Herstellungsprozess mit geeigneten Prüflösungen schon früh auszusortieren, werden diese Kosten deutlich gesenkt.