Bisher sind in der Produktion vielfach IT-Lösungen eingeführt worden, die relativ isoliert ihre Anforderungen erfüllten. Sie eigneten sich nur für ihr begrenztes Einsatzgebiet und sind in ihren Funktionen teilweise beschränkt.

Doch die weitgehend unabhängig voneinander installierten IT-Systeme verursachen neben vielfältigen weiteren Nachteilen einen hohen Dokumentationsaufwand, viele mögliche Fehlerquellen und somit eine längere Durchlaufzeit. Es fehlte ein übergreifender Lösungsansatz. Dem steht der Gedanke der Digitalisierung gegenüber, der auf eine Vernetzung und Integration der verschiedenen Systeme setzt, um die Nachteile der vielfältigen Produktionslandschaften zu beseitigen.

Arbeiten mit digitalen Aufträgen

Der Unterschied lässt sich an einem Beispiel aus dem Bereich einer Materialwaage darstellen:

Verwiegung von Material-Rohstoffen im aktuellen Modus: Die erforderlichen Materialien werden über einen ausgedruckten Prozessauftrag dem Mitarbeiter mitgeteilt. Er sucht sich alle Materialien aus den Lagern und wiegt nacheinander die für den Auftrag benötigten Rohstoffe. Dies erfolgt für jeden Auftrag einzeln. Die Auswahl und Sicherstellung des richtigen Materials erfolgt visuell, das gewogene Gewicht wird entweder handschriftlich auf dem Ausdruck notiert oder über einen weiteren Ausdruck protokolliert.

Optimierung der Verwiegung von Rohstoffen im digitalen Modus: Dem Mitarbeiter werden alle zu bearbeitenden Prozessaufträge auf seinem Arbeitsbildschirm angezeigt. Sie wurden automatisch aus dem ERP-System heruntergeladen und mit einem Planungssystem zeitlich optimal geplant. Und zwar so, dass gleiche Rohstoffe für mehrere Aufträge hintereinander verwogen werden können. Durch die Auswahl werden die entsprechenden Rohstoffe mit dem Lagerort angezeigt. Der Mitarbeiter geht zu den Rohstoffen in die Lager und scannt den Barcode der Rohstoffe ein, die Auswahl wird vom System überprüft und für die Aufträge bestätigt. Er wiegt nacheinander die benötigten Rohstoffe direkt für mehrere Aufträge. Gewichts-Toleranzen werden angezeigt, so dass der Zielwert möglichst optimal getroffen wird. Das verwogene Gewicht wird automatisch protokolliert und dem Auftrag zugewiesen. Außerdem wird der Materialverbrauch für Inventurauswertungen zur Verfügung gestellt.

Der Nutzen der Digitalisierung: Der Mitarbeiter arbeitet völlig ohne Ausdrucke, da der gesamte Prozess digital unterstützt wird. Hierbei führt ihn das System entsprechend der definierten Qualität und Terminierung durch den Wiegeprozess. Alle Daten werden automatisch protokolliert und stehen für Qualitätschecks, Planung, Bestandsfragen und für die nächsten Prozessschritte in Echtzeit zur Verfügung. Dadurch werden die Durchlaufzeit verkürzt, die Qualität des Produktes sichergestellt, der Materialausschuss verringert, die Produktivität des Personals gesteigert, die Datentransparenz erhöht und alle Daten für die nächsten Prozessschritte und weitere Auswertungen zur Verfügung gestellt.

Investitionsnutzen berechnen

Dieses Beispiel aus dem Bereich industrieller Waagen lässt sich beliebig auf andere Prozesse übertragen. Die Produktionslandschaft ist nach wie vor von Papierdokumenten geprägt, die erstellt, verteilt, ausgefüllt, ausgehängt, unterschrieben und geschult werden müssen. Die Konsequenzen: ein hoher Ressourcenaufwand mit ebenso hoher Fehleranfälligkeit durch die manuell geprägten Tätigkeiten. Gleichzeitig sind die Transparenz und Steuerungsmöglichkeiten der Abläufe gering.

Diese Nachteile vermeidet eine konsequente Digitalisierung der Prozesse und eröffnet zusätzlich ein breites Spektrum an zusätzlichen Optimierungs- und Kostenersparnismöglichkeiten. Doch wie weit greifen solche Optionen im individuellen Fall des Unternehmens tatsächlich?

Vor diesem Hintergrund hat Felten nicht nur im Hinblick auf die Digitalisierung den Pilot-Analyzer entwickelt, mit dem sich anhand der individuellen Produktionsbedingungen der Nutzen von Optimierungsinvestitionen konkret berechnen lässt. Seine Kernidee besteht darin, mit sehr begrenztem Aufwand zu einer gesicherten Entscheidungsgrundlage zu gelangen.

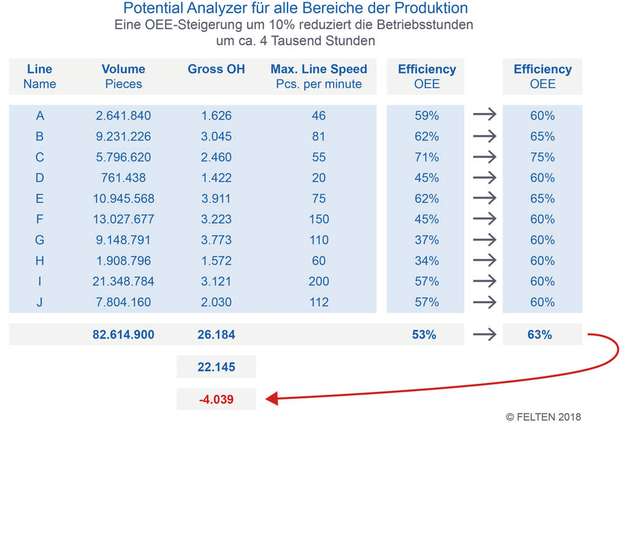

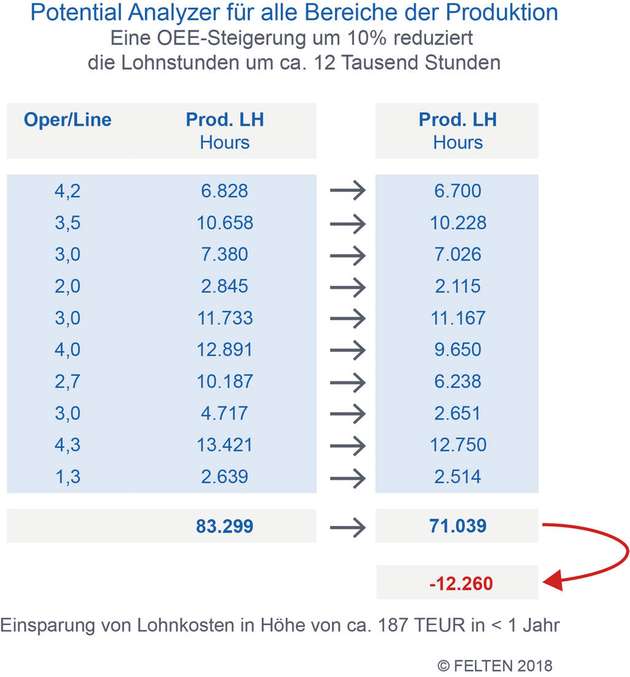

So sind in der ersten Anwendungsstufe lediglich einige wenige, aber sehr relevante Kennzahlen für einen definierten Prozess notwendig. Aus Benchmark-Daten wird daraus der wirtschaftliche Nutzen in Euro-Zahlen ermittelt. So sind beispielsweise für die Ermittlung der Gesamt-Anlageneffektivität zunächst nur die linienbezogenen Stückzahlen, Betriebsstunden sowie Stückzahlen pro Minute und die Anzahl der Operator pro Linie erforderlich. Daraus lässt sich die Effektivität in Form der Kennzahl OEE ermitteln, aus der sich dann die möglichen Optimierungspotenziale ableiten lassen.

Berechnung eines realen Beispiels

Wird etwa, wie in einem realen Beispiel eines Unternehmens der Lebensmittelindustrie geschehen, über zehn Produktionslinien hinweg ein durchschnittlicher Effizienzwert von 53 Prozent ermittelt und kann durch Digitalisierungsmaßnahmen eine Verbesserung um nur 10 Prozent erreicht werden, könnten allein auf der Ebene der Lohnkosten jährlich fast 190.000 Euro an dem betreffenden Standort eingespart werden.

Damit allein ist aber noch keine Investitionsentscheidung begründet, sondern sie muss die konkrete Optimierungslösung und deren Kosten einbeziehen. In diesem Beispielfall aus der realen Praxis lautete sie: eine Software für das Performance Management mit Anbindung an das ERP-System zur Produktionsdigitalisierung einführen. Für diese Lösung wurde in einer Beratung zur Prozessoptimierung eine OEE-Steigerung von 17 Prozent ermittelt, was einer jährlichen Lohnkostenersparnis von etwa 300.000 Euro entspricht.

Werden dieser Einsparung nun die Aufwände für die Implementierung der Lösung einschließlich der Hardware und Implementierung mit Einmalkosten von 129.000 Euro gegenübergestellt, zeigt die wirtschaftliche Investitionsbewertung der Digitalisierungsmaßnahme ein positives Ergebnis mit einem ROI (Return of Investment) von deutlich weniger als einem Jahr. Und in den Folgejahren entstehen trotz der jährlichen Betriebskosten von 25.000 Euro Kostenersparnisse von über 90 Prozent.

Dies ist nur ein konkretes Beispiel bezogen auf die Abfülllinien. Der Pilot-Analyzer bietet darüber hinaus die Analyse und Bewertung aller weiterer Produktionsprozesse zur Verbesserung der Anlagenverfügbarkeit, Steigerung der Qualität, Verbesserung der Durchlaufzeit, Steigerung der Flexibilität und in Konsequenz Reduzierung der Herstellkosten.

Fazit

Das Analyse-Tool verfolgt das Ziel, den Planungs- und Investitionsentscheidungen mittels der Berechnungsmethode eine transparente und abgesicherte Entscheidungsbasis zu geben. Es unterstützt den gesamten Prozess von der Schwachstellenanalyse mit Identifizierung der Nutzenpotenziale bis zur Chancengenerierung.

Da für eine Investitionsbewertung nur wenige Kennzahlen notwendig sind, lässt es sich einfach einsetzen. Allerdings lässt sich der Pilot-Analyzer durch den Einbezug zusätzlicher Parameter auch für weitere Nutzenkategorien einsetzen, sodass alle Prozesse eines Produktionsstandortes abgedeckt werden können.