Bei der Produktion von pharmazeutischen Wirkstoffen kommt unter anderem Blutplasma – der flüssige, zellfreie Anteil des Blutes – als Ausgangsstoff zur Anwendung. Dieses enthält über 130 verschiedene Eiweiße mit jeweils unterschiedlichen Funktionen. Beispielsweise lassen sich aus dem Plasma Antikörper gewinnen, die bei einer chronischen Schwäche des Immunsystems verschrieben werden. Für Hämophilie-Patienten, „Bluter“, werden daraus blutgerinnungsfördernde Substanzen separiert. Darüber hinaus ist das Plasma die Grundsubstanz für wertvolle Impfstoffe, die zum Beispiel als Sofortschutz gegen Tollwut oder auch Hepatitis B wirksam sind.

Das geeignete Gefrierverfahren

In allen Fällen muss das gewonnene Plasma jedoch in definierter Zeit „schockgefroren“ werden, da es sonst seine wertvollen Eigenschaften verliert. Mit dieser Aufgabe trat ein Hersteller von Medikamenten auf Basis von Blutplasma an L&R Kältetechnik heran. Konkret bestand die Herausforderung darin, 6 bis 8 l fassende Beutel mit Plasma sehr schnell um rund 50 K auf eine Kerntemperatur von -30 °C zu kühlen. Mit dem Handling des sensiblen Produktes sind die Projektierer des L&R-Sonderanlagenbaus vertraut, weil das Unternehmen in der Vergangenheit bereits einige Großkühlräume zur Lagerung von Blutplasma installiert hat.

Üblicherweise umströmt beim Schockgefrieren tiefkalte Luft (Kaltluftgefrieren) das Produkt oder Gebinde. Das Verfahren wird zum Beispiel in der Lebensmittelindustrie häufig angewendet. Als Alternative werden tiefkalte, das heißt, flüssige Gase wie Stickstoff oder Kohlendioxid verwendet (kryogene Verfahren). Einige empfindliche Produkte werden auch per Kontaktkühlung gefrostet.

Mit der gebräuchlichsten Methode jedoch, dem Kaltluftgefrieren, war die gestellte Aufgabe nicht zu lösen. Nach der vom Kunden vorgegebenen Zeit war die gewünschte Temperatur im Kern der 6 bis 8 l fassenden Beutel noch nicht erreicht. Das Verfahren der Kontaktkühlung bot in diesem Zusammenhang die besten Voraussetzungen für das rasche, gleichmäßige und zuverlässige Schockfrosten. Allerdings musste das Verfahren sowohl an den konkreten Prozess als auch an die spezifischen Anforderungen der Pharmaindustrie angepasst werden.

Mit Kontaktplatten schockgefrieren

Abgesehen von der Geschwindigkeit des Kältetransfers waren die Anforderungen in diesem Projekt anspruchsvoll. Wie in der Pharmaproduktion üblich, musste bei der Entwicklung und Fertigung der Anlage das Regelwerk der „Good Manufacturing Practice“ (GMP) berücksichtigt werden. Außerdem war eine einfache, gründliche und rückstandsfreie Reinigung gefordert – was schon angesichts der umfangreichen elektrotechnischen Ausstattung eine Herausforderung darstellt.

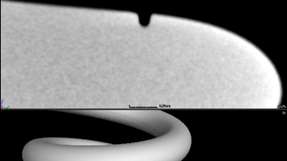

Auf diesen Grundlagen entstand der erste sogenannte Plate Freezer: Die Plasmabeutel werden zwischen Kontaktplatten gelegt, die mit Kältemittel durchströmt sind. Die Platten, sieben Stück je Kühlzelle, fahren mit kontrolliertem hydraulischem Druck gegen die Beutel und übertragen so die Kälte sehr schnell und zugleich energieeffizient auf das Plasma. Die Kälteübertragung erfolgt so rasch, dass von schockgefrieren gesprochen werden kann.

Die Anlage, die nun komplett aus Edelstahl gefertigt und mit zwei Kühlzellen ausgestattet ist, steht in einem Produktionsbereich der Reinraumklasse D. Der Plate Freezer wird über ein Touch Panel bedient, das an einem Schwenkarm angebracht ist. So können Steuerfunktionen komfortabel parametriert werden. Die Visualisierung des integrierten Messdatenschreibers sorgt für Transparenz: Der Bediener ist stets über alle relevanten Daten des sensiblen Prozesses informiert.

Die Bauweise der Anlage ist sehr kompakt, da die gesamte Kältetechnik darin integriert ist. Sie ist unterhalb der beiden Tiefkühlkammern untergebracht, die Steuerungstechnik oberhalb – wegen der Reinigungsanforderungen und der besseren Zugänglichkeit von vorn. Dabei kommt eine ebenso effiziente wie umweltschonende Technik zum Einsatz: Die Tiefkühlzelle ist sorgfältig isoliert, und im gesamten Kältekreislauf sind energieeffiziente Komponenten installiert.

Da L&R den Schaltschrankbau selbst vornimmt und auch die Programmierung der SPS im eigenen Hause erfolgt, konnte die Steuerungstechnik an die individuellen Anforderungen des Anwenders angepasst werden. So kann zum Beispiel ein Plattenpaket abgetaut werden, während das andere gerade kühlt.

Weitere Plate Freezer im Bau

L&R lieferte die Anlage einschließlich eines auf die Stellagenhöhe angepassten Edelstahlwagens zur Beladung. In Praxistests wurde die geforderte Gefrierzeit erreicht. Seitdem arbeitet der Plate Freezer zur Zufriedenheit des Anwenders.

Weitere Ausführungen sind derzeit im Bau, allerdings für Kerntemperaturen von ≤ -65 °C und mit dezentraler Technik. Auch hier stellt L&R die Maschine inklusive der pharmaindustrieüblichen DQ-, IQ- und OQ-Dokumentation bereit, also der Design-, Installation- und Operational Qualifikation.

.jpg)