Vereinfacht ausgedrückt ist das Herstellen eines Sudes im Sudhaus ähnlich wie das Backen eines Kuchens: Der Bäcker will einen Kuchen mit immer gleicher Qualität und Geschmack anhand eines vorgegebenen Rezeptes herstellen. Doch schon Kleinigkeiten bei den Zutaten oder der Verarbeitung können über Erfolg oder Misserfolg entscheiden. Beim Bierbrauen ist es ähnlich: Jeder der Rohstoffe wie Malz, Hopfen, Wasser und Hefe ist ein natürliches Produkt und kann je nach Saison, Erntejahr und Umwelteinflüssen unterschiedliche Eigenschaften aufweisen. Um diese zu kompensieren, nutzen Brauereien komplexe Steuerungstechnik und passen Rezepte an.

Bis Ende der 1950er-Jahre wurden viele Brauereien noch komplett manuell gesteuert. Das hieß für den Brauereimitarbeiter, dass er Pumpen, Motoren und Ventile manuell bedienen musste – und das zum richtigen Zeitpunkt und Stellwert. Anfang der 60er-Jahre zog die Elektrifizierung in Form von fernbedienbaren Elementen ein. Hierzu wurden sogenannte Mosaikgrafiken eingeführt. So konnte der Brauer die Geräte einfacher bedienen und bekam einen schnellen Überblick über den Belegungsstand der Gefäße. Das verbesserte die Qualität der Sude und erhöhte den Durchsatz. Mosaikschaltwarten sind zum Teil noch heute im Einsatz, auch wenn sie nur noch als Anzeigeinstrument dienen.

Rezeptgesteuertes Leitsystem

Um die Steuerungsqualität weiter zu verbessern, wurden zur selben Zeit große Holzwalzen eingebaut, über deren Erhebungen zeitrichtig Ventile, Motoren und Pumpen angesteuert wurden (ähnlich einer Spieluhr). Durch eine konstante Umlaufgeschwindigkeit und granulares Einsetzen der Erhebungen konnten unterschiedliche Rezepte mit reproduzierbarer Qualität erzeugt werden. In der Regel hat man mit dieser Walze nur ein Gefäß im Sudhaus automatisiert. Denn sowohl die Rezepterstellung als auch der Rezeptwechsel waren aufwendig und die angesteuerte Mechanik musste entsprechend umgesetzt werden. Bei dieser fest verdrahteten Steuerung konnte der Bediener auf Änderungen im Produktionsablauf nur erschwert eingehen, denn die Walze lief in ihrem festen Zyklus. Eine Rückmeldung der Sensoren konnte das Rezept auch nicht beeinflussen. Bis Ende des letzten Jahrtausends war diese Walzensteuerung noch vereinzelt im Einsatz.

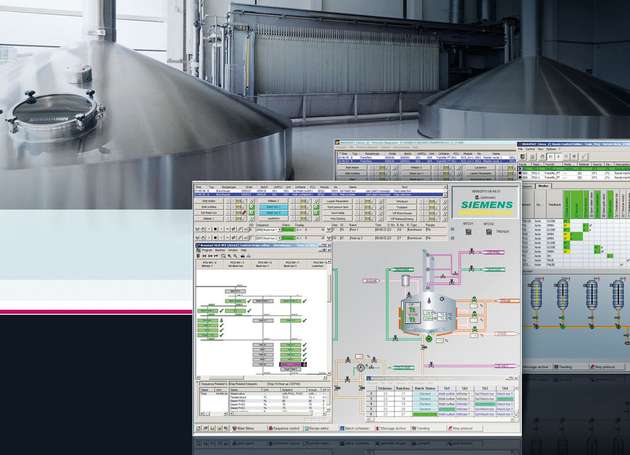

Als Ende der 70er-Jahre die Mikrocontroller mit speicherprogrammierbaren Steuerungen auch in der Industrie Einzug fanden, hat Siemens mit Braumat das erste rezeptgesteuerte Leitsystem für Brauereien auf den Markt gebracht. Kennzeichnend für so ein Leitsystem ist ein grafisches Rezeptsystem. Damit kann der Bierbrauer seine verfahrenstechnischen Parameter wie Mengen, Zeiten oder Sollwerte ohne Zuhilfenahme eines Programmierers setzen und dadurch schnell und einfach auf die unterschiedlichen Rahmenbedingungen reagieren. Aus diesem Grund gibt es oft nur wenige Grundrezepte, die sich in den Technologien (etwa das Maischeverfahren) unterscheiden. Die Biersorte wird durch Setzen der Parameter definiert. Das gibt dem Braumeister die Möglichkeit, ein neues Rezept selbständig zu entwickeln.

In den letzten Jahren hat sich die saisonale Schwankungsbreite der eingesetzten Rohstoffe reduziert. Dies liegt zum einen daran, dass immer bessere Sorten Malz und Hopfen gezüchtet werden, die von klimatischen Schwankungen unberührt bleiben. Zum anderen kann auch die Zulieferindustrie wie die Mälzerei durch fortschreitende Automatisierung die Qualität besser einhalten. Dadurch können manche Rezeptschritte wie Eiweißrast im Maischebottich, die vor 20 Jahren notwendig waren, entfallen.

Automatisierung spart Energie

In der Filtration wurde die Automatisierung einer Brauerei fortgesetzt. Dieser Bereich stellt durch seine Regelungstechnik sehr hohe Anforderungen an die Steuerungen. Der dazwischenliegende Kaltblock mit Gär- und Lager- beziehungsweise Hefekeller ist in vielen Brauereien nur teilweise automatisiert, denn dort ist der verfahrenstechnische Ablauf wesentlich langsamer.

Erst in den letzten Jahren fand auch die Automatisierungstechnik Einzug in den Kaltblockbereich. Denn sowohl im Hinblick auf das Produkthaftungsgesetz als auch aus energetischen Gesichtspunkten wird der Kellerbereich nicht mehr dem Bediener alleine überlassen. Gerade das Thema Energieeinsparung treibt die Automatisierung aller Produktionsbereiche weiter voran, da man ohne die Datentransparenz keine Einsparungspotentiale oder unnötigen Verbraucher entdecken kann. Hierbei spielen sowohl der Produktions- und Abfüllbereich als auch die Nebenbetriebe mit ihren großen Verbrauchern wie Druckluft eine Kälteanlage eine wichtige Rolle.

Analyse von Messdaten

Auch wenn die Automatisierung beim Bierbrauen schon sehr weit fortgeschritten ist: Ohne zugehörige Analysen kommt keine Brauerei aus. Nicht alle für die Regelung notwendigen Messwerte wie die Hefequalität oder der Vergärungsgrad können inline, das heißt im Behälter oder in der Rohrleitung, kostengünstig ermittelt werden. Neben der chemischen und mikrobiologischen Analyse ist auch die Sensorik, also der Geruch und Geschmack, wichtig, um ein schmackhaftes Bier zu erzeugen.

Der Aufbau und die Definition eines chargengesteuerten Prozesses wird in der ISA-88 (Industry Standard Architecture) seit 1995 in verschiedenen Ausgaben beschrieben. Die Norm ist in Deutschland als DIN-Norm EN 61512 bekannt. In dieser Norm wird neben der Nomenklatur das Zusammenspiel der unterschiedlichen Operationen und Phasen zu einem Rezept beschrieben und wie dieses Rezept später zum Ablauf gebracht wird.

Die Automatisierung ist noch nicht an ihre Grenzen gekommen, jedoch ist der Hub für viele Großbrauereien eher schwer zu messen. Aber im Hinblick auf Energieeffizienz sind noch viele Potentiale zu heben. Es sind auch viele Schnittstellen bei der Produktentwicklung, Qualitätssicherung sowie Protokollierung und Rückmeldung an die EDV offen: Sie werden noch manuell mit Excel abgedeckt. Diese Integration und die Berechnung der KPIs wird in den kommenden Jahren sicher noch zu den Herausforderungen zählen.