Machine Learning kann beim Umbau von Produktionsanlagen in allen Phasen einen wertvollen Beitrag leisten. Als Grundlage dienen Daten, welche bei Bestandsanlagen sehr oft bereits gesammelt werden. Für den Erfolg ist aber nicht eine Datenanalyse allein, sondern insbesondere die interdisziplinäre Zusammenarbeit mit anderen Fachabteilungen nötig. Idealerweise werden Data Scientists mit Industrieerfahrung bei Voranalyse, Planung, Design und Inbetriebnahme eingebunden, um den möglichen Einsatz dieser Technologie gemeinsam abzuklären.

Zudem können mit dem Einsatz von Machine Learning auch oft signifikante Verbesserungen in der Nachhaltigkeit der Anlagen erzielt werden. Gerade in bestehenden Anlagen ist das Optimierungspotential mit Datenanalyse hoch, speziell in der Prozessoptimierung. Durch die Einsparung von Energie und Ressourcen wird der ökologische Fußabdruck von Produktionsanlagen verbessert und damit ein Beitrag zur Erreichung der Klimaziele geleistet. Im Folgenden werden drei Beispiele aus der Praxis von VTU vorgestellt, in denen Datenanalyse in Retrofit-Projekten erfolgreich zum Einsatz gekommen ist.

Voruntersuchung: Weniger Prozessgas

In einer Prozesseinheit muss der Gasdruck geregelt werden. Um den Überdruck garantiert zu verhindern, ist ein Notablassventil vorhanden. Ein Retrofit einer Anlage sollte dazu führen, die Notablassventilöffnungen aus wirtschaftlichen und ökologischen Gründen zu reduzieren. Dabei kam eine Datenanalyse unter Verwendung von Machine-Learning-Algorithmen zum Einsatz. Für die Analyse wurden Produktionsdaten aus drei Jahren bereinigt, kombiniert und verwendet. Dabei wurden unter anderem das Verhalten von Gasfluss, Gasdruck und Ventilregler kurz vor und nach dem Öffnen des Notablassventils untersucht. Mittels Machine-Learning-Algorithmen wurden automatisch drei typische Verhaltensweisen identifiziert und geclustert.

Damit konnten in enger Zusammenarbeit zwischen Data Scientists und erfahrenen Verfahrenstechnikern die drei Ursachen des Gasüberdrucks identifiziert werden. So konnten zum einen spezifische Maßnahmen definiert (Maintenance verbessern und Regler besser einstellen) sowie die Probleme mit einem kleinen Retrofit in Bezug auf die Notablassventil-Öffnungen behoben werden. Der große Vorteil der Analyse lag darin, dass die Voruntersuchung genau gezeigt hat, was umgebaut werden muss. Ein größerer und ungerichteter Umbau konnte so vermieden werden. Aus wirtschaftlicher Sicht wurde so der Verlust von Prozessgas signifikant reduziert ebenso die Luftverschmutzung. Mit nur zehn Tagen Datenanalyse konnte kostengünstig und gezielt umgebaut werden.

Design und Planung: Optimierung der Abluft

In einer 20 Jahre alten Bestandsanlage wurde mittels Retrofit die Produktion erweitert. Aus verschiedenen Batch-Prozessen entstanden schadstoffbeladene Abgase, welche in einer bestehenden Abluftreinigungsanlage behandelt wurden. Mit dieser Anlage war es allerdings nicht möglich, die Grenzwerte der Luftreinhalteverordnung einzuhalten.

Um Grundlagen für die Planung zu erhalten, wurde über einen 14-tägigen Zeitraum eine Gasmessung im Abgas durchgeführt. Die wichtigste Erkenntnis und zugleich größte Herausforderung war, dass im Abgas Konzentrationsspitzen vorliegen, welche sicherheitstechnisch die untere Explosionsgrenze (UEG) überschreiten und somit ein explosionsfähiges Gemisch darstellen. In der neuen Abluftreinigungsanlage ist die Bedingung, dass das Abgas unter der UEG liegen muss. Üblicherweise wird vorgewärmte Frischluft zugefügt, was allerdings ineffizient ist, da Frischluft auch durch die Abluftreinigung geführt wird. Ein Auslegen auf die großen Frachtspitzen hätte zu einer überdimensionierten Abluftanlage geführt. Ziel des Retrofits war daher kein End-of-Pipe-Ansatz, sondern Lösungen, um die Emissionen an der Quelle zu reduzieren sowie Frachtspitzen zu brechen.

Basierend auf den vorhandenen Messungen und Daten wurden Machine-Learning-Algorithmen trainiert, welche anhand der ausgeführten Anlageschritten die Fracht vorhersagen und jene mit der höchsten Fracht identifizieren. Auch wurde die Möglichkeit für „was wäre wenn“-Simulationen eröffnet. Dadurch konnten die Schritte der verschiedenen Anlagen so geplant werden, dass die Spitzen nicht gleichzeitig auftreten und die Fracht gleichmäßiger ausfällt. Zudem wurden mithilfe der Machine-Learning-Algorithmen auch die Produktionsparameter der hauptverursachenden Anlageschritte optimiert, was neben einer Reduktion der Frachtspitzen auch zu einer effizienteren Produktion mit weniger Umwelteinflüssen geführt hat. Damit hat sich auch der Sustainability-Index der Anlage maßgeblich erhöht.

Inbetriebnahme mit weniger Schwankungen

Bei der Inbetriebnahme von drei neuen, baugleichen Fermentern in einer Pharmaproduktion lieferte ein Fermenter unter den gleichen, kontrollierten Bedingungen schlechtere Ausbeuten. Trotz eingehender Untersuchung durch die Betriebsmannschaft konnte die Ursache nicht gefunden werden.

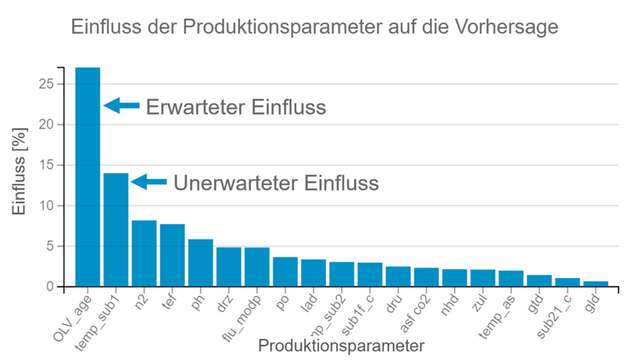

Die Produktions- und Prozessdaten wurden offline mit dem Machine-Learning-Algorithmus „Random Forest“ ausgewertet, welcher gleichzeitig den Einfluss der verschiedenen Produktionsparameter auf die Ausbeute analysiert sowie die Ausbeute der drei Fermenter vorhersagt. Der deutliche Einfluss des Parameters Substrat-Temperaturwert auf die Ausbeute war aus verfahrenstechnischer Sicht unerwartet, da solche Schwankungen nur sehr sporadisch auftraten.

Diese neue Information hatte dazu angeregt, die Isolierung einer Zulaufleitung genauer zu untersuchen. Hier wurde ein Isolationsfehler gefunden, der die Substrat-Temperatur und in der Konsequenz auch die Ausbeute beeinflusste. Mit einer neuen intakten Isolation konnte das Problem einfach behoben werden. Dank der Machine-Learning-Auswertung konnte somit die Inbetriebnahme erfolgreich abgeschlossen werden.