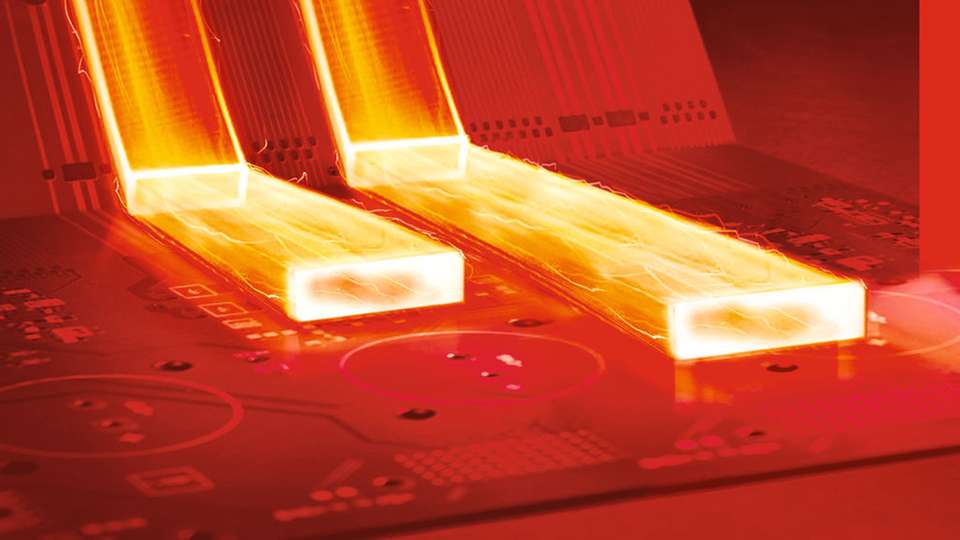

Das Problem ist bekannt und allgegenwärtig: In modernen Elektronik-Anwendungen sollen immer mehr Schaltungen und höhere Ströme auf einer Leiterplatte untergebracht werden. Moderne Komponenten benötigen höhere Ströme, was auf der Leiterplatte zu höheren Temperaturen führt. Gleichzeitig müssen die immer kleiner werdenden Geräte immer umfassendere Aufgaben übernehmen, was zu weniger Platz für die immer komplexer werdende Steuerungselektronik führt.

Partielle Dickkupfertechnik als Lösung

Der herkömmlichen Leiterplattentechnik werden hier schnell die Grenzen aufgezeigt, da der Querschnitt der Leiterbahnen aufgrund der Ätzhöhe begrenzt ist. Ein Lösungsansatz ist die Dickkupfertechnik, die allerdings hohe Kosten mit sich bringt. Eine andere Lösung, die sich immer mehr durchsetzt, ist die partielle Dickkupfertechnik Wirelaid, die nun auch von Würth Elektronik angeboten wird. Neben Kostenvorteilen sind auch eine verminderte Lagenzahl, die verbesserte Entwärmung und ein geringes Systemvolumen Gründe, die für Wirelaid sprechen. "Interessant wird die partielle Dickkupfertechnik, wenn auf einer Leiterplatte an manchen Stellen viel Strom fließen muss und gleichzeitig an anderen Stellen komplexe Steuerungselektronik verbaut werden soll", erklärt Stefan Rohde, bei Würth Elektronik für Wirelaid und Hochstromprodukte verantwortlich. "Für das Design einer Leiterplatte gibt es verschiedene wichtige Eckdaten. Unter anderem spielen Stromstärke und maximale Entwärmung eine wichtige Rolle."

Entwickelt wurde Wirelaid von der Firma Jumatech. Die Idee dabei war, Entwicklern eine einfache Möglichkeit zu bieten, neben den Leistungsbauteilen möglichst auch alle Steuerungsfunktionen auf einer Leiterplatte unterzubringen - und das ohne zusätzliche Tools. Es gibt daher bei der Nutzung von Wirelaid auch keine besonderen Voraussetzungen zu beachten.

Kupferdraht statt Leiterbahn

Das Prinzip von Wirelaid ist relativ simpel: Im Inneren der Leiterplatte werden mit Hilfe von Lackdrähten weitere Verbindungen hergestellt, die vergleichsweise hohe Ströme transportieren können. Indem man die Leiterbahnen durch Drähte ersetzt, gewinnt man entweder auf den einzelnen Leiterbahnen zusätzlichen Platz oder kann die Abmessungen der Leiterplatte verringern. Die Kupferdrähte werden dabei auf einer Kupferfolie mit Schweißpunkten fixiert und durch ein Standardproduktionsverfahren mit dem Trägermaterial einer Leiterplatte verpresst.

Die größte Herausforderung besteht darin, die Drähte prozesssicher auf die dünne Folie zu bringen. Als bestes Verfahren dafür hat sich das Widerstandsschweißen erwiesen. Der Draht wird vor die Elektrode geführt und auf die Treatment-Seite der Kupferfolie geschweißt. Dann wird er weitergeführt und am anderen Ende nach vorgegebener Länge ebenfalls verschweißt und anschließend abgeschnitten. Der mit 2 bis 8 mymrom Silber galvanisch beschichtete Kupferdraht geht mit der Folienoberfläche eine intermolekulare Verbindung ein. Da die Schweißelektrode eine relativ hohe Flächenkraft im Schweißstellenbereich erzeugt, wird ein Thermodiffusionseffekt erzielt, der die tatsächliche Prozesstemperatur bei etwa 70 bis 80 Prozent der Schmelztemperatur und somit unter der Rekristallisationstemperatur halten kann. Ein weiterer großer Vorteil von Wirelaid: Der eigentliche Prozess der Leiterplatten-Herstellung wird nicht beeinflusst, zusätzliche Prozesse sind nicht notwendig.

Günstige Alternative

"Wir arbeiten mit 1,4 mm und 0,8 mm breiten Kupferdrähten, die entweder auf der Außen- oder Innenlage der Platine integriert sind", erläutert Stefan Rohde das Vorgehen bei Würth Elektronik. Jumatech setzt bei Anwendungen bis sechs Ampere runde Kupferdrähte ein. Bei Anwendungen über sechs Ampere kommen spezielle Kupferdrahtflächen zum Einsatz. "Gerade wenn Power und Logik auf einer Platine vereint werden, braucht es keine flächige Kupferlage als Hochstromleiter. Es genügt völlig, dort, wo hohe Ströme über die Platte geführt werden, die Leiterbahnen mit einem Kupferdraht zu verstärken", so Stefan Rohde. "Durch diese Technologie kann der Designer den Kupferquerschnitt an bestimmten Stellen erhöhen und benötigt trotzdem eine geringere Gesamtzahl an Lagen für die Platine. Er spart also an Volumen und kann gleichzeitig die Anforderungen an Stromstärke und Entwärmung für die Leiterplatte erfüllen. Unterm Strich spart diese Technologie zudem noch Geld, denn Kupfer ist teuer." Zu den weiteren Vorteilen von Wirelaid gehören eine kürzere Stückliste, der Wegfall von Verbindungselementen und eine hohe Zuverlässigkeit im Betrieb.