Wenn es darum geht, Gebiete mit unterschiedlichen Systemen zusammenzuführen und die Mauer zwischen ihnen zu überwinden, können wir in Deutschland auf mehr als ein Vierteljahrhundert an Erfahrungen zurückgreifen. Wenn es auch nicht immer einfach war – es hat sich auf jeden Fall gelohnt. Nicht umsonst wurde der Tag der Deutschen Einheit zum Nationalfeiertag erklärt. In der Prozessautomatisierung stehen wir vor einer ähnlichen Situation.

Auch hier stehen sich zwei Bereiche mit unterschiedlichen Systemen gegenüber: Die Operational Technology (OT), also der Produktionsbereich mit seinen Feldgeräten, Steuerungen und Operator-Panels, und die Information Technology (IT) mit ihren meist Windows-basierten Engineering- und Managementsystemen. Diese beiden Bereiche sind kommunikationstechnisch weitgehend getrennt – abgesehen von schmalen „Transitstrecken“ in Form von Gateways oder OPC-Servern. Geschlossene Systeminseln, auch innerhalb der IT und OT, und fehlende Schnittstellen führen dazu, dass viele Funktionalitäten und Möglichkeiten der einzelnen Systemkomponenten gar nicht oder nur mangelhaft genutzt werden. Zudem finden Datenübergaben teilweise manuell statt, was nicht nur ineffizient ist, sondern auch eine potenzielle Fehlerquelle darstellt.

Unternehmensbereiche miteinander vernetzen

Ein durchgängiger Datenfluss zwischen den einzelnen Systemen aus IT und OT vom ERP-System, zum Beispiel SAP, bis hin zum einzelnen Feldgerät würde aus Produktion und Verwaltung eine Einheit bilden und hätte Vorteile für das gesamte Unternehmen. Zum einen entfallen Kosten für Kopplungs-Komponenten oder zusätzlichen Arbeitsaufwand bedingt durch Datenredundanzen, Doppelarbeiten und manuelle Arbeiten. Zum anderen können durch die Vernetzung von Daten aus allen Unternehmensbereichen wertvolle Informationen generiert werden, mit deren Hilfe sich Produktionsprozesse effizienter, kostengünstiger und sicherer gestalten lassen.

Integrierte Automation ermöglicht es zumindest in Teilbereichen, entkoppelte Komponenten miteinander zu verknüpfen. So können Systeminseln beispielsweise über eine Middleware als Datenvermittlungsschicht miteinander verbunden werden. Die Arbeitsweise einer Middleware-Lösung lässt sich anhand des Beispiels Kalibrierprozess darstellen: Das ERP-System erstellt einen Kalibrierauftrag. Statt diesen jedoch nur auszudrucken, wird dieser Auftrag an die Middleware gesendet. Diese Vermittlungsschicht erkennt den Auftrag als Kalibrierauftrag, routet entsprechend auf das Kalibriermanagement, übersetzt und formatiert die Daten vom ERP in eine für das Zielsystem lesbare Form und versendet diesen Auftrag. Nach der Kalibrierung werden die Kalibrierdaten vom Kalibriersystem wieder an die Middleware gesendet. Diese erkennt die Daten als Kalibrierdaten, routet auf die entsprechenden Zielsysteme, bereitet die Daten für jedes Zielsystem auf und sendet diese: An SAP zur Aktualisierung der Auftragsdaten, an das Asset Management zum Eintrag des Ereignisses für den Audit Trail und an den Service-Server zum KPI-Update – alles ohne manuelle Eingriffe.

So pfiffig diese Lösung auch ist, hat sie doch einen Makel: Es bedarf eines hohen Engineering-Aufwandes, bevor die Middleware einsatzfähig ist. Schließlich müssen in ihr prozesstechnische Zusammenhänge im Unternehmen abgebildet werden, damit sie die richtigen Daten an das richtige System weiterleiten kann. Außerdem muss sie Systeme verschiedener Hersteller mit verschiedenen Schnittstellen, Protokollen und Datenstrukturen miteinander verknüpfen können. Da hier übergreifende Standards fehlen, muss jede Middleware-Lösung auf die Unternehmensinfrastruktur maßgeschneidert werden, in der sie zum Einsatz kommt.

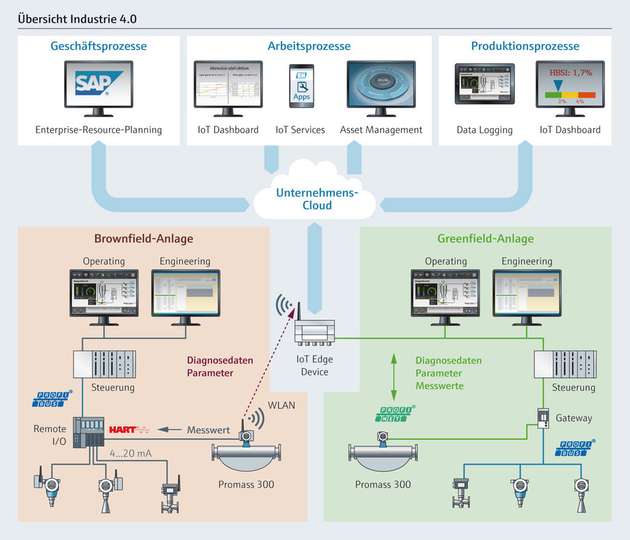

Dieser Aufwand könnte durch einheitliche Schnittstellen und neue Kommunikationskonzepte zwischen den Teilsystemen umgangen werden. Moderne Konzepte einer Industrie 4.0 basieren daher auf einer offenen Kommunikation zwischen allen an der Produktion beteiligten Systemen. Aus der vertrauten Automatisierungspyramide mit ihren Nahtstellen zwischen den einzelnen Schichten wird dann ein Netzwerk aus Geräten und Systemen, die über ein offenes Kommunikationssystem miteinander verbunden sind – sprich: über das Internet. Eine Integration aller Systemkomponenten über das Internet zu einem Cyber-Physical-System (CPS) lässt die Grenzen zwischen IT und OT völlig verschwinden.

Durch die Vernetzung aller Geräte und Systeme im Unternehmen können auch alle Produktions-, Arbeits- und Geschäftsprozesse miteinander verknüpft werden. Das eröffnet Möglichkeiten zur Effizienzsteigerung, etwa echte vorausschauende Wartung: Hierbei meldet ein selbstdiagnostizierendes Feldgerät seinen Gesundheitszustand zyklisch in die Unternehmens-Cloud. Durch entsprechende Datenanalysen lassen sich Trends feststellen und durch Extrapolation von Trendkurven können Aussagen zum verbleibenden Abnutzungsvorrat des Gerätes und somit zum optimalen Wartungszeitpunkt getroffen werden.

Da in der Cloud auch die Daten der Produktionsplanung, Lieferzeit von Ersatzteilen und Informationen weiterer Arbeits- und Geschäftsprozesse verfügbar sind, kann nicht nur der Wartungseinsatz geplant, sondern auch für die rechtzeitige Bereitstellung der benötigten Ressourcen gesorgt werden – und das vollautomatisch. Der vom System ausgewählte Instandhalter bekommt schlussendlich eine Meldung über den geplanten Wartungstermin direkt auf sein Smartphone, verbunden mit weiteren Informationen, beispielsweise Handlungsempfehlungen, Dokumente zur Messstelle oder eine Liste mit benötigtem Werkzeug.

Ein Zusammenwachsen von Automatisierung und IT bietet allerdings nicht nur Chancen, sondern birgt auch Risiken. Durch die Einheit von IT und OT und dem Internet der Dinge (IoT) schwappen auch die klassischen IT-Probleme auf die Automatisierungswelt über – Viren und Daten-Ausspähung sind auch hier zum Thema geworden. Eine Horrorvision wären Viren und Hackerangriffe, die lebenswichtige Anlagen wie Wasserversorgung oder Kraftwerke betreffen. Spätestens seit 2010, als Stuxnet eine Windows-Sicherheitslücke auf Scada-Rechnern nutzte, um als erstes Virus Steuerungen anzugreifen, erscheint diese Vorstellung nicht mehr abwegig.

In einem IoT stehen aus diesem Grund sowohl die Hersteller von Feldgeräten und Automatisierungskomponenten als auch die Anlagenplaner in der Pflicht, in ihren jeweiligen Bereichen sichere Konzepte zur Datensicherheit umzusetzen. Diese Konzepte reichen von der Entwicklung einer entsprechenden Systemarchitektur mit einer sicheren Netzwerk-Topologie von der Steuerungs- bis zur MES-Ebene über Online-Virenerkennung direkt im Kommunikationsnetz bis hin zur gezielten Schulung der Anlagenbetreiber, um bei ihnen das Bewusstsein für IT-Gefahren zu schärfen, die sich beispielsweise durch Nutzung von USB-Sticks über die Unternehmensgrenzen hinweg ergeben.

Schlüssel für technologische Entwicklungen

Die Vorteile und Synergien einer Einheit zwischen Produktions- und Verwaltungsebene eines Unternehmens möglichst umfänglich zu nutzen und dabei die Risiken nicht aus dem Auge zu verlieren – das sind die Hauptaufgaben, die sich beim Zusammenwachsen von IT und OT stellen. Eine erfolgreiche Umsetzung dieser Aufgaben ist der Schlüssel für weitere technologische Entwicklungen wie Selbstorganisation der Produktion und weitere Ziele der Industrie 4.0. Wir wissen zwar nicht genau, was die Zukunft bringt, doch schon der Informatik-Spezialist Alan Curtis Kay sagte: „Erfinde die Zukunft, das ist die sicherste Methode, sie vorauszusagen.“

Weitere Informationen zu Endress+Hauser finden Sie im Business-Profil auf Seite 29.