Die Daten des Shopfloors können heute durch neue Technnik hochfrequent und in hohem Umfang erfasst werden, so dass sich viele Möglichkeiten der Datenverwertung bieten. Im Kontrast dazu basieren die meisten ERP-Systeme auf einer Systemlogik, die derart hochfrequente Datensätze nicht adäquat für die Produktionsplanung und -regelung nutzen kann. MES-Systeme bilden hier in vielen Fällen das Bindeglied zwischen Shopfloor und ERP-System. Ungeklärt ist jedoch die Frage des geeigneten Zusammenspiels dieser Welten, insbesondere im Hinblick auf die unterschiedlichen Abtast- und Verarbeitungsfrequenzen zugrundeliegender und im Zuge dieses Prozesses entstehender Daten und Informationen. Anwendungsgebiete sind sowohl bestehende IT-Systemwelten, die adaptiert werden müssen, als auch die Kalibrierung neu zu implementierender IT-Systeme, beispielsweise im Zuge der Errichtung neuer Fabriken beziehungsweise Fertigungslinien.

Hochfrequente Daten des Shopfloors

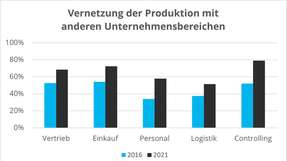

Insbesondere auf dem Shopfloor verändert sich die Entstehung und die Erfassung von Daten gravierend. Industrie 4.0 sowie die allseitig forcierte Digitalisierung des Shopfloors und weiterer Bereiche, ermöglicht neuartige Datenquellen, zum Beispiel mittels des umfassenden Einsatzes hochauflösender Sensorik sowie einen neuen Umfang der Datenvernetzungen auf dem Shopfloor. All dies in einer hochfrequenten Art und Weise, die übergeordnete planerische IT-Systeme vor neue Herausforderungen stellt. So ändert sich mit den neuen Möglichkeiten der Datenerhebung die Datengrundlage, auf welcher Unternehmen theoretisch planen und regeln könnten. Herausforderung an dieser Stelle ist daher nicht mehr das Erfassen von Echtzeitdaten des Shopfloors, sondern die gezielte Anbindung dieser sowie die Nutzung der hochfrequenten Datenströme in der übergeordneten Produktionsplanung und -regelung.

Wo ERP endet, ...

Treten heutzutage kurzfristige Bedarfsänderungen gegenüber dem Produktionsplan auf, bringt dies zumeist, unter anderem aufgrund von zwar erfassten, jedoch nicht durchgängig angebundenen Echtzeitdaten, zeitliche und monetäre Verluste mit sich. Zwar haben viele Unternehmen die Vorteile eines ERP-Systems für die Betriebsorganisation und Abwicklung von Geschäftsprozessen kennen und schätzen gelernt, doch wenn es bis zu den Wurzeln der Produktionsfeinplanung und der gezielten Einsteuerung und Nutzung von Echtzeitdaten kommt, stoßen diese Systeme klar an ihre Grenzen. Im digitalisierten Produktionsumfeld bedarf es einer feingranularen Produktionsregelung mit durchgängiger Überwachung der aktuellen Prozessaktivitäten. Durch den neuen Grad an Vernetzungsmöglichkeiten auch auf Shopfloor-Ebene, entstehen für eine verbesserte Stabilität von Produktionsprozessen neuartige Möglichkeiten der Datennutzung. ERP-Systeme sind diesen Anforderungen bezüglich der Produktionsplanung nicht mehr gewachsen. Ein Beispiel ist die Auflösung des MRP-Laufes (Manufacturing Resources Planning). Die MRP-Auflösung ist bis auf die zeitliche Granularität Tag möglich. In vielen Industriezweigen genügt diese Bedarfsauflösung jedoch schon lang nicht mehr. Anforderungen aus einem Just-in-Time oder Just-in-Sequence-Anlieferungskonzept verlangen eine stunden- oder gar minutengenaue Auflösung der Bedarfsdaten bei gleichzeitiger Zuordnung von weiteren Ressourcen wie Personal. Von der anderen Seite untermauern die vom Shopfloor bereitgestellten Echtzeitdaten den zeitlichen Verzug den viele ERP-Systeme mit sich bringen.

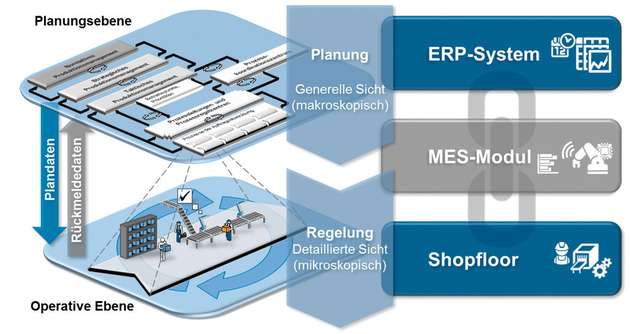

...sollte MES eingreifen

Die Hauptaufgaben und Schlüsselfunktionen von Manufacturing-Execution-Systemen ist die Feinplanung- und Steuerung der Produktion, das Betriebsmittel- und Materialmanagement, das Qualitätsmanagement und Themen rund um die anspruchsgerechte Werkerführung. Ein MES ist in der Lage, den Datenfluss der Rückmeldungen des Shopfloors aufzugreifen, aufgrund seiner Systemlogik zeitnah zu verarbeiten und in die Feinplanung der Produktion einfließen zu lassen. Aufgrund der großen Mengen und der hochfrequenten Erfassung der Daten, die durch einen digital vernetzten Shopfloor erhoben werden können, wird die Frage relevant, wie diese Daten in die Planung und Regelung der Produktion mit einfließen können. Eine weitere Schwierigkeit für die Nutzung der Daten, beispielsweise durch die Implementierung einer automatisierten Prozessregelung, liegt in der traditionellen, aus Insellösungen bestehenden IT-Struktur der Unternehmen. Die Planungs- und Fertigungssysteme arbeiten oftmals in großen Teilen getrennt nebeneinander her. Um diese geeignet zu vernetzen, sollte das MES eine Brückenfunktion zwischen der Perspektive des Shopfloors und der des ERP-Systems einnehmen, so dass makroskopische Plan- und mikroskopische Rückmeldedaten einen intelligenten Informationskreislauf bilden. Ein wesentlicher Bestandteil für die Umsetzung der Industrie4.0-Vision auf Systemebene besteht somit darin, MES und ERP intelligent miteinander zu vernetzen.

Schafft man es nun die Schnittstellen dieser beiden wesentlichen IT-Systeme adäquat zu vernetzen, können Echtzeitinformationen direkt im MES verarbeitet und ebenfalls in das ERP-System zur übergeordneten Planung integriert werden. Eine Kernherausforderung stellen neben der eigentlichen Möglichkeit der Datenerfassung und -nutzung, die unterschiedlichen Frequenzen der Datenerhebung und -verarbeitung dar. Mittels Sensorik und hochauflösender Maschinendatenerfassung entstehen auf dem Shopfloor hochfrequente Datensätze. Diese Frequenzen der Datenerfassung, oft im Bereich (Milli-) Sekunden, stehen im Kontrast zu der beschriebenen Verarbeitungsfrequenz von ERP-Systemen, welche viele Daten erst mit Hilfe des tagesbasierten MRP-Laufs für ihre Planung nutzen.

Die zu klärenden Fragen im intelligenten Zusammenspiel von ERP und MES sind, in welcher Form und in welcher Frequenz die Daten für die jeweiligen Aufgaben und Funktionen bereitgestellt sowie genutzt werden und in welcher Frequenz beispielsweise Änderungen des Produktionsplans aus den IT-Systemen auf dem Shopfloor eintreffen. So macht es nur bedingt Sinn, Daten des Shopfloors im Sekundenbereich zu erfassen, wohingegen diese in den Planungssystemen nur auf Stunden-, Tages- oder gar Wochenbasis genutzt werden. Auf der anderen Seite ist es durch die MRP-Logik und des Sukzessiv-Planungsansatzes der meisten ERP-Systeme nicht möglich, zeitnah die Planung anzupassen und diese direkt an den Shopfloor weiterzugeben. Selbst wenn dies IT-technisch möglich wäre, gilt zu klären, in welcher Frequenz Umplanungen im Produktionsbereich sinnvoll wären. Das Zusammenspiel einer hochfrequenten Umplanung der Produktion mit einer gleichzeitig hochfrequenten Rückmeldung vom Shopfloor wird wohlmöglich eher zu einem Aufschaukeln der Probleme in der Fertigung führen als diese zielgerichtet zu regulieren.

Neben den rein technischen Schnittstellen zwischen MES und ERP, gilt es somit zu klären, wie das Zusammenspiel in Form von Abtast- und Verarbeitungsfrequenzen der Daten und Informationen sinnvoll gestaltet werden kann. Denn nur, wenn die Frequenzen von Shopfloor über MES bis zum ERP-System sinnvoll aufeinander abgestimmt sind, können Echtzeitdaten der Produktion über eine klar orchestrierte Planung und Regelung der Produktion optimiert werden.

Förderung der Forschung

Das von der DFG geförderte „Graduiertenkolleg Anlaufmanagement“ (GRK 1491/2) befasst sich mit der Optimierung des Serienanlaufs. Um die Komplexität und die Instabilität des Anlaufes vor und während der Produktion zu beherrschen, forschen Wissenschaftler unterschiedlicher Institute der RWTH Aachen an interdisziplinären Lösungsansätzen.