Intelligent, digital und durchgängig integriert, so soll die Prozessindustrie der Zukunft sein. Dabei reicht es nicht mehr aus, dass Feldgeräte einzeln über Hart, Profibus oder Foundation Fieldbus mit dem Leitsystem oder der Prozessebene kommunizieren. Um alle auf der Feldebene generierten Daten nutzen zu können, müssen offene Schnittstellen den durchgängigen und standardisierten Datenaustausch von der Feldebene bis zum Asset-Management-System garantieren können. Mit dem Wunsch nach durchgängiger Vernetzung rücken neben den primären Aufgaben weitere zusätzliche Anforderungen an digitale Feldgeräte in den Vordergrund.

Dass beispielsweise Stellungsregler ihre Regelaufgabe verlässlich erfüllen oder Grenzsignalgeber die einstellbaren Grenzen genauestens anzeigen, ist zu einer Selbstverständlichkeit geworden. Im Mittelpunkt stehen die für die Digitalisierung wichtigen Daten. Sie müssen gesammelt, analysiert, gespeichert und übermittelt werden. Ein mit Diagnosefunktion ausgestatteter Stellungsregler ist in der Lage, direkt erfassbare Größen wie Sollwert, Istwert, Regeldifferenz und Antriebsdruck kontinuierlich aufzuzeichnen und kritische Zustände sowie Anzeichen für Verschleißerscheinungen am Ventil zu melden. Zusätzliche Testfunktionen können die Diagnose erhärten und weiterführende Fehlzustände diagnostizieren.

Dabei nimmt die erfassbare Datenmenge mit der Anzahl der im Stellungsregler integrierten Funktionen zu. Es ist einleuchtend, dass Ereignisse wie das Auslösen eines Magnetventils oder das Erreichen von Grenzwerten einfacher registriert werden können, wenn die Magnetventil- und Grenzsignalgeberfunktion Bestandteile des Stellungsreglers sind. Die Datenerfassung, ihre Speicherung und ihre direkte Bewertung sind dabei nur der erste Schritt.

Eine große Rolle für die Datennutzung spielt aber auch die Informationsübertragung an das Leitsystem und das angeschlossene Asset-Management-System. Für die Datenübertragung zu diesen Systemen werden aktuell noch die gängigen Kommunikationsprotokolle Hart, Profibus und Foundation Fieldbus genutzt. Zur Geräteintegration existieren mit EDDL (Electronic Device Description Language) und FDT/DTM (Field Device Tool/Device Type Manager) im Wesentlichen zwei unterschiedliche Integrationsmethoden, die in verschiedenen herstellerspezifischen Ausprägungen erhältlich sind.

Feldgeräte einfach integrieren

Feldgeräte können aber nur dann optimal in ein Leitsystem integriert werden, wenn ihre Integrationsmethode von dem eingesetzten Leitsystems unterstützt wird. Über die Zeit haben sich unterschiedlichste Leitsysteme auf dem Markt etabliert, was zu einem erhöhten Aufwand auf Hersteller- und Anwenderseite geführt hat: Während der Hersteller Geräteintegrationen basierend auf EDDL und FDT/DTM für verschiedene herstellerspezifische Leitsystemausprägungen vorhalten muss, wächst auf Anwenderseite der Aufwand für Verwaltung und Erwerb von Know-how.

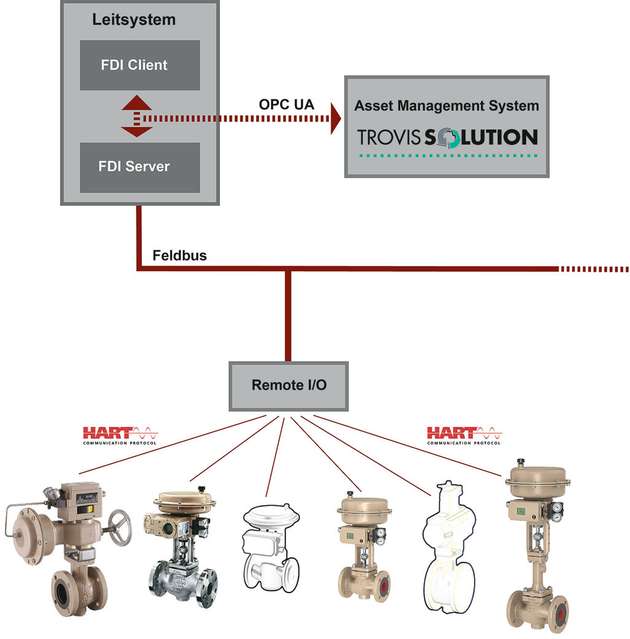

Eine Verbesserung der beschriebenen Situation stellt die FDI-Technologie (Flexible Display Interface) in Aussicht, die einen ganzheitlichen standardisierten Ansatz zur Geräteintegration verfolgt. Basis ist das FDI Device Package, mit dem der Gerätehersteller nur noch eine zertifizierte Integrationsdatei je Feldgerät zur Verfügung stellt. Das FDI Device Package besteht dabei aus drei Komponenten: der EDD, eine Datei mit Gerätefunktionen bestehend aus Device Definition, Business Logic und User Interface; das User Interface Plugin (UIP) als zweite Komponente bietet die Möglichkeit, frei programmierbare Applikationen zu integrieren; in der dritten Komponente, den Anhängen sind beispielsweise Betriebsanleitungen, Datenblätter und Zertifikate aber auch die Gerätestammdaten (GSD) bei Geräten mit Profibus-Kommunikation enthalten. Das FDI Device Package gewährleistet somit, dass es zu einem Feldgerät genau eine Integrationsdatei gibt und dies jeweils für die Protokolle Hart, Profibus und Foundation Fieldbus. Ein weiterer Vorteil von FDI ist die Unterstützung des OPC-UA-Standards, der die Datenbereitstellung zu weiteren Systemen wie zum Beispiel Asset-Management-Systemen herstellerunabhängig ermöglicht. Diese Systeme können Diagnosedaten aller in der Anlage befindlichen Messstellen nicht nur dokumentieren, sondern auch in einem weiterführenden Kontext bewerten, wodurch neben der Historie jedes Ventils auch proaktive Wartungsansätze unterstützt werden. So können kritische Messstellen identifiziert und in der Folge Instandhaltungsarbeiten flexibel geplant werden. Die Nutzung dieser Möglichkeiten ohne FDI führt nicht selten dazu, dass neben dem Kommunikationsstrang zum Leitsystem ein zweiter Strang zum Asset-Management-System eingerichtet werden muss. Beide Faktoren resultieren in einem erhöhten Aufwand auf Anwenderseite, der durch Nutzung von FDI und der offenen OPC-UA-Schnittstelle vermieden werden kann.

FDI zur vorausschauenden Wartung

Auf der Automation in Baden-Baden demonstrierte Samson im Juni 2016 die beschriebene Nutzung von FDI zur vorausschauenden Wartung von Stellventilen. Der gezeigte Aufbau wurde zusammen mit dem von Professor Daniel Großmann geleiteten Bereich Computer Science and Data Processing der Technischen Hochschule Ingolstadt entworfen. Es wird ein diagnosefähiger Stellungsregler mit einem FDI Device Package in den FDI Server integriert und das Informationsmodell des enthaltenen OPC-UA-Servers entsprechend erstellt. Über einen OPC-UA-Client greift dann das Samson-Asset-Management-System Trovis Solution auf die entsprechenden Daten des Stellungsreglers zu. In diesem System werden die Daten aller angeschlossenen Stellungsregler messstellenbezogen analysiert und gespeichert. Anhand einer Langzeitbeobachtung kann Trovis Solution Vorhersagen zum Funktionsvorrat der Ventile machen und praxisnahe Handlungsempfehlungen für kritische und auffällige Ventile geben.

Höhere Effizienz in der Prozessindustrie

Die voranschreitende Digitalisierung und Integration der Armaturen trägt zu einer verbesserten Anlagenverfügbarkeit bei. Beim Austausch großer Datenmengen stoßen die heute eingesetzten Kommunikationsprotokolle aber an ihre Grenzen. Eine weitere Leistungssteigerung kann zukünftig durch den Einzug von Industrial Ethernet in der Feldebene erreicht werden. Mit zusätzlichen Bestrebungen, die horizontale Kommunikation in allen Ebenen zu ermöglichen, wären wichtige Hürden für den Einstieg in Industrie 4.0 genommen. Eine Vernetzung der Feldgeräte untereinander wird dazu beitragen, in der Feldebene gewonnene Daten zu plausibilisieren und die Qualität der Analyseaussagen zu optimieren.

Weiter in die Zukunft gedacht, bietet die Vernetzung einzelner Asset-Management-Systeme untereinander den Ausblick auf eine zunehmende Effizienzsteigerung in der Prozessindustrie. Mit der standardisierten Datenaustauschmethode, die die FDI-Technologie bietet, und der offenen OPC-UA-Schnittstelle sind die ersten Schritte in diese Richtung gemacht.