Aerne Engineering aus der Schweiz hat als Highspeed-Lösung in Zusammenarbeit mit Schunk eine Montagezelle für Spritzgussteile entwickelt, die mit einer Zykluszeit von 1,2 Sekunden dreizehn unterschiedliche Baugruppen produzieren kann. Hierfür wurden pneumatische und mechatronische Module geschickt kombiniert.

Das Lastenheft des Projekts hat es in sich: Jeweils drei Bauteile, die in insgesamt 19 Varianten vorliegen, sollen mit einer Taktzeit unter 1,3 Sekunden und einem Ausschuss kleiner als ein Prozent, zu dreizehn, künftig vielleicht auch noch mehr unterschiedlichen Baugruppen montiert werden. Das alles bei einer hundertprozentigen Kontrolle mit differenzierter Fehlerausschleusung, einer sehr hohen Anlagenverfügbarkeit und einem weitgehend autonomen Betrieb mit einem Bedienanteil unter 10 Prozent. Aerne Engineering ist exakt auf derart anspruchsvolle und komplexe Projekte spezialisiert. „Unsere Stärke ist, dass wir uns in die Tiefe wagen und den Prozess aktiv mitgestalten, um für den Kunden auf effizientem Weg eine möglichst große Wertschöpfung zu erzielen“, erläutert Aerne CFO Raphael Schärer.

Kontrolle zu 100 Prozent

Statt einfach nur die Anwesenheit der korrekten Bauteile und der Lage zu prüfen, überwacht die Anlage den jeweiligen Einpressdruck sowie mögliche Materialfehler und schleust in definierten Zyklen Fehl- und Kalibrierteile ein, um den Prüfprozess kontinuierlich zu verifizieren. Schlechtteile werden anhand der definierten Fehlerart automatisch in vier Kategorien getrennt. So ist sichergestellt, dass Abweichungen in den vorgelagerten Prozessen zügig erkannt, zugeordnet und punktgenau eliminiert werden können. Ändern sich Komponenten oder Subkomponenten oder vergrößert sich das Teilespektrum, lässt sich die Anlage innerhalb kürzester Zeit und mit minimalem Aufwand anpassen.

Um diesen hohen Grad an Wirtschaftlichkeit und Flexibilität zu erzielen, suchte Aerne einen engen Schulterschluss zum Kunden und zu seinen Lieferanten. „Wir sind bestrebt, möglichst früh in Projekte eingebunden zu werden und den Kunden richtig zu verstehen, um dann zusammen mit leistungsfähigen Partnern wie Schunk maßgeschneiderte und intelligente Lösungen zu entwickeln“, fasst Raphael Schärer zusammen. Dabei wird ein Over-Engineering konsequent vermieden. Vielmehr lautet die Devise: High-Tech ja, aber eben nur dort, wo es auch wirklich angebracht ist. Das mit über 4000 Standardkomponenten weltweit größte standardisierte Greiftechnik-Programm von Schunk bietet dafür gute Voraussetzungen.

Das Beste der Antriebswelten

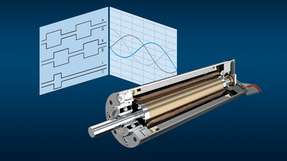

Insgesamt sechs lineardirekt angetriebene Pick-&-Place-Einheiten der Baureihe Schunk PPU-E 30 gewährleisten in der Montageanlage von Aerne kürzeste Zykluszeiten von 1,2 s und ein hohes Maß an Variabilität. Statt über eine toleranz- und verschleißanfällige Bewegungsübersetzung wird die derzeit schnellste Pick-&-Place-Einheit am Markt über einen verschleißfreien Direktantrieb bewegt. Das minimiert den Wartungsaufwand, erhöht die Dauerwiederholgenauigkeit und vereinfacht die Programmierung. Ausgestattet mit zwei stationären Motoren, kommt die schlanke Schunk PPU-E 30 komplett ohne bewegte und damit störanfällige Motorkabel aus. Mit ihren rasanten Zykluszeiten und einer exzellenten Wiederholgenauigkeit von 0,01 mm pro Achse setzt sie Maßstäbe in der Elektronik-, Konsumgüter- und Pharmaindustrie. Intelligente Regler können ohne übergeordnete Steuerung sowohl den Auslegerarm als auch die Aktoren steuern. Die dafür nötige Software ist bereits integriert. Je nach Bauteil können im fliegenden Wechsel unterschiedliche Positionen erreicht werden – aus Sicht von Richard Gross, Projektleiter bei Aerne, eine wichtige Voraussetzung, um die einzelnen Baugruppen effizient zu montieren und für künftige Modifikationen gewappnet zu sein. „Um eine derart flexible Anlage mit einem pneumatischen System zu realisieren, wären zusätzliche Zwischenstationen und wesentlich mehr Aufwand beim Handling notwendig gewesen“, erläutert der Projektleiter.

Geschickt kombiniert Aerne die direkt angetriebenen Pick-&-Place-Einheiten mit bewährten pneumatischen Schunk-Miniatur-Parallelgreifern MPG-plus und zum Teil mit dynamischen, hochleistungsgedämpften Schunk-Schwenkeinheiten SRU-mini-Speed. Über Schunk-Mikroventile, die unmittelbar in die Pick-&-Place-Einheiten integriert sind, werden die Pneumatikaktoren direkt mit Druckluft versorgt. Das minimiert zum einen den Druckluft- und damit den Energieverbrauch, zum anderen ermöglichen die Mikroventile kürzeste Schließzeiten.

Die Greiferfinger wiederum wurden so ausgelegt, dass sie verschiedene Bauteile greifen können, ohne dass ein manueller Eingriff erforderlich ist und ohne dass sensible Stellen der Bauteile verletzt werden. Abgefragt werden die Greifer über den analogen Schunk-Magnetschalter MMS-A, einen lernfähigen Weggeber, der störkonturfrei direkt in den Schunk MPG-plus integriert werden kann. Der Sensor ist in der Lage, die Größe der gegriffenen Teile präzise zu detektieren und als analogen Spannungswert auszugeben. Für Richard Gross ist damit das Ende der Fahnenstange noch nicht erreicht. „Wenn künftig Bauteile mit größeren geometrischen Abweichungen gehandhabt werden müssen, könnten wir in Längsrichtung der Pick-&-Place-Einheiten sogar einen automatischen Greiferwechsel integrieren.“

Maßgeschneiderte Lösung

In intensiver Detailarbeit und in enger Kooperation mit den Spezialisten von Schunk wurden die Wege, Hübe, Geschwindigkeiten und Beschleunigungen zum Teil bis in den Bereich von Millisekunden hinein präzise aufeinander abgestimmt. So gelang es beispielsweise an einer besonders zeitkritischen Station, die Zeit für einen kompletten Pick-&-Place-Zyklus inklusive Aufnahme und Ablage des Bauteils mithilfe einer Vakuum-Saugdüse auf unter 700 Millisekunden zu drücken.

„Entscheidende Vorteile in der Zusammenarbeit mit Schunk sind zum einen die wirklich große Auswahl leistungsfähiger Komponenten, zum anderen die Möglichkeit, Katalogprodukte individuell für die jeweilige Anwendung zu verändern“, betont Richard Gross. Diese Flexibilität mache es möglich, Lösungen wie die Montageanlage exakt auf die Kundenbedürfnisse zuzuschneiden.