In der Chemie-, Pharma- und Lebensmittelindustrie sind in den letzten Jahren erhebliche Investitionen in die Erneuerung von Kompressoranlagen geflossen, die über drehzahlgeregelte Antriebe verfügen, mit denen die Kompressorleistung dem meist schwankenden Druckluftbedarf energieeffizient angepasst werden kann. Die technische Entwicklung spricht auch für den vermehrten Einsatz ölfrei verdichtender Kompressoren, durch die eine Entlastung der nachgeschalteten Systeme ermöglicht wird. Die Anforderungen an die Aufbereitung der mit Feuchtigkeit, Aerosolen und Partikeln belasteten komprimierten Luft oder Gasen wird daher verstärkt auch unter dem Gesichtspunkt der Energiekosten betrachtet. Optimale Lösungen sind nur nach genauer Analyse der Anwendung zu erwarten.

Die Aufbereitung von Druckluft ist nicht nur für die Betriebssicherheit unverzichtbar, sie ist auch ein wichtiger Faktor im Arbeits- und Umweltschutz. Die in den Gasen enthaltene Feuchtigkeit auf einen vorgegebenen Restwert zu reduzieren wird mit Kälte-Drucklufttrocknern bis zu einen Drucktaupunkt von 3 °C erreicht. Das ist für einen weiten Einsatzbereich ausreichend. Da dieses Trocknerprinzip auf den Einsatz von Kältemitteln angewiesen ist, wird ein Ersatz durch Adsoptionstrockner angestrebt soweit dies möglich ist. Mit dem kontinuierlichen Verfahren der Adsorptionstrocknung – in zwei mit Trockenmitteln gefüllten Druckbehältern erfolgt wechselweise die Adsorption und die Regeneration – sind Drucktaupunkte bis zu -70 °C und mehr erreichbar. Mit diesem traditionellen Prinzip können alle gängigen Druckbereiche abgedeckt werden und die Anlagenbaugröße wird nur durch die Transportkapazitäten begrenzt, es sei denn die Komponenten werden vor Ort montiert.

Für den wirtschaftlichen Einsatz von Adsorptionstrocknern ist die Wahl des Regenerationsverfahrens unter Berücksichtigung der Einsatzbedingungen von entscheidender Bedeutung. Während die Kaltregeneration durch einen Teil der bereits getrockneten Druckluft erfolgt, wird bei der Warmregeneration des Trockenmittels erhitzte atmosphärische Luft (etwa 160 °C) eingesetzt. Die Zykluszeit (Trocknung + Regeneration) liegt im Durchschnitt bei 12 bis 16 Stunden. Steht Kompressorwärme zum Beispiel beim Einsatz von ölfrei arbeitenden Verdichtern zur Verfügung, so kann diese im sogenannten Heat-of-Compression-(HOC)-Verfahren wirtschaftlich zur Regeneration genutzt werden. Die Zykluszeit liegt hier bei 3,5 bis 5,5 Stunden. Steht Prozesswärme zur Verfügung, so ist eine weitere Verbesserung der Energiebilanz möglich.

Hohe Qualitätsstufe wirtschaftlich erreichen

Wird zum Beispiel eine besonders hohe Druckluftqualität entsprechend den Druckluftqualitätsklassen nach ISO 8573-1:2010 nicht für alle Verbraucher benötigt, so hat dies Auswirkungen auf die Auslegung der zentralen Aufbereitung und des Druckluftnetzes. Besonders hohe Qualitätsstufen können dann wirtschaftlicher am Ort des Verbrauchs durch den Einsatz des Aufbereitungssystems Ultrapac Smart erreicht werden. Zehn Größen mit Nenndurchflüssen von fünf bis 100 m3/h stehen zur Verfügung. Mit dem integrierten Vorfilter werden Feststoffpartikel und Schwebstoffe sowie Flüssigkeitsaerosole (Öl/Wasser) zurückgehalten. Die Adsorptionstrocknerstufe adsorbiert die Feuchtigkeit bis zu einem Drucktaupunkt von -70 °C, bei 70 Prozent Nennlast (Standard -40 °C). Im letzten Schritt werden verbleibende Feststoffpartikel bis zu 0,01 μm im integrierten Nachfilter zurückgehalten.

Dieses kompakte, kaltregenerierende Plug-&-Work-Aufbereitungssystem ist so modular aufgebaut, dass es vielfältige Installations- und Einbaumöglichkeiten in Maschinen und Anlagen erlaubt; und durch seinen neu entwickelten Schalldämpfer, der den Geräuschpegel auf 60 dB senkt, kann es direkt am Arbeitsplatz eingesetzt werden.

Während das Donaldson-Programm der kaltregenerierende Adsorptionstrockner bei einer Volumenstromkapazität von maximal 8.750 m3/h endet, erlaubt die Baureihe der warmregenerierenden Adsorptionstrockner Volumenströme bis 13.600 m³/h. Das zeigt schon die Möglichkeiten die diese Technologie mit externer und interner Erzeugung der Regenerationswärme hat und die im individuellen Engineering den Anforderungen des Kunden entsprechend noch weiter gesteigert werden kann.

Abscheidung von CO2 und Stickstoff als Regenerationsgas

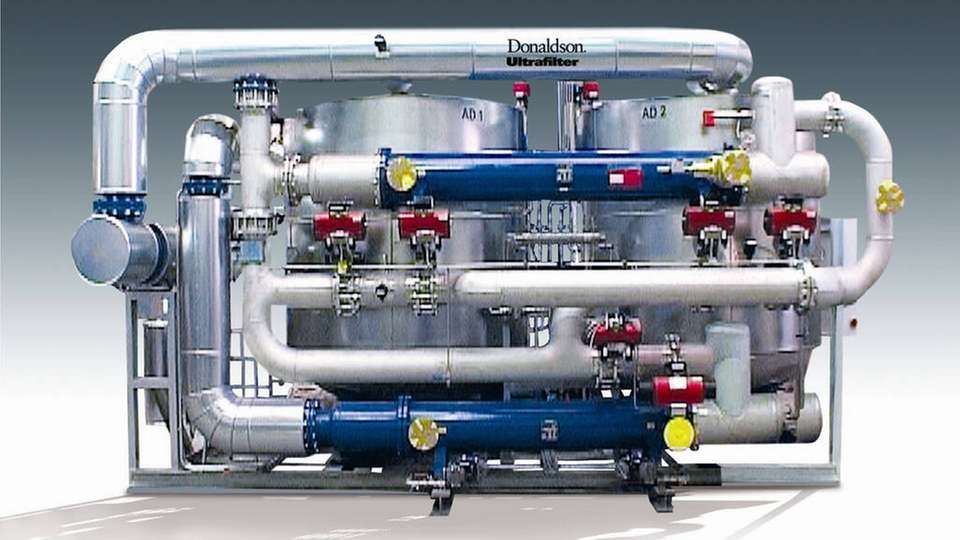

Ein Beispiel dafür ist ein Adsorptionstrockner, der im Auftrag eines Anlagenbauers für eine Luftzerlegungsanlage entwickelt wurde. Aufgabenstellung war es hier, bis zu 29.000 m3/h Luft mit einem Betriebsdruck von 4,9 bar so aufzubereiten, dass ein Drucktaupunkt von -90 °C und ein Kohlendioxidgehalt unter 1 ppm zuverlässig erreicht wird. Dieses sehr hohe Qualitätsniveau muss gewährleistet sein, damit bei der Luftzerlegung keine Vereisungen auftreten. Für diese Aufgabe wurde ein Adsorptionstrockner mit einer Zwei-Schicht-Füllung projektiert: Die erste Schicht des Adsorptionsmittels sorgt für die Trocknung, die zweite Schicht entzieht der Druckluft Kohlendioxid.

Die Regeneration der Trockenmittel erfolgt mit trockenem und CO2-freiem Stickstoff, der aus dem Prozess heraus zur Verfügung gestellt werden kann. Dieses Regenerationsgas wird mit einem Dampf-Wärmeübertrager und nachgeschaltetem Elektroerhitzer auf rund 200 °C erhitzt und im Gegenstrom von oben nach unten durch das Trockenmittelbett geleitet. Die vergleichsweise hohe Regenerationstemperatur hat zur Folge, dass das Adsorptionsmittel besonders aufnahmefähig wird. Nach der Desorption von Wasser und CO2 wird das Trockenmittelbett im Behälter mit kaltem Regeneriergas gekühlt. Anschließend wird er auf Betriebsdruck gebracht und steht wieder für die Adsorption zur Verfügung.

Eine weitere Besonderheit dieser Trocknungsanlage ist die modulare Bauweise: Die beiden voluminösen Trockenmittelbehälter sind im Außenbereich aufgestellt, der „Valve Kit“ mit den Regeleinheiten, dem Wärmeübertrager und der Steuerung in einem angrenzenden Gebäude. Auf diese Weise spart man einerseits Platz im Gebäude und gewährleistet andererseits optimalen Korrosionsschutz für die regelungstechnischen Komponenten. Zum Lieferumfang gehört zudem eine nachgeschaltete Filtereinheit, die eventuellen Abrieb aus dem Trockenmittelbett zurückhält. Hier kommt ein Multiple-Filtergehäuse zum Einsatz – eine wirtschaftliche Lösung, die exakt auf den Durchsatz des Adsorptionstrockners abgestimmt ist und durch den Einsatz von Filtern mit geringem Durchflusswiderstand die Energiebilanz verbessert.

Mit Steuerungstechnik und Sensorik für eine bessere Energiebilanz

Die Hardware der Trocknertechnologie konnte durch anwendungsorientiertes Engineering auf der Grundlage der Erfahrung in den unterschiedlichsten Einsatzfeldern kontinuierlich weiterentwickelt werden. Die Fortschritte in der Sensorik und Steuerungstechnik und ihre Anpassung an die Entwicklung der Kompressortechnik haben zu deutlichen Verbesserungen geführt. Die Einbindung in das Gesamtsystem der Erzeugung und Aufbereitung über die notwendigen Schnittstellen ist heute Standard. So wird Betriebssicherheit und Energieeffizienz realisiert.