Einer der einfachsten und kostengünstigsten Ansätze, um Emissionen zu verringern, liegt darin, Energieverschwendung zu reduzieren. Druckluft wird in Produktionsanlagen in großem Umfang eingesetzt. Etwa 10 Prozent der gesamten Energie in der Fertigung wird von Druckluftkompressoren verbraucht. Da es sich um einen großen Teil des Energieverbrauchs handelt, ist dies ein guter Ausgangspunkt, um Energieeinsparungen zu erzielen.

Nutzung von Druckluft

In der Getränkeproduktion können mehrere Druckluftkompressoren über Rohre verschiedene Produktionsbereiche mit Druckluft versorgen. Druckluft wird verwendet, um Produkte zu bewegen, pneumatische Werkzeuge zu betreiben oder Flüssigkeiten für verschiedene Zwecke in Produktionsketten, bei der Verpackung und Reinigung zu pumpen.

Im Brauereiwesen werden verschiedene komprimierte Gase in den Brau-, Gärungs- und Abfüllprozessen verwendet. Druckluft erhöht den Sauerstoffgehalt, um den bakteriellen Gärungsprozess abzuschließen; Luftkompressoren reduzieren den Restsauerstoff bei der Abfüllung, und Flaschen werden mit Kohlendioxid gespült und mithilfe pneumatisch betriebener Maschinen mit Bier befüllt. Da der Brauprozess eine warme Umgebung erfordert, sind die verwendeten Systeme anfälliger für Lecks.

Diese sind aus zwei Gründen unerwünscht: erstens wegen des höheren Energieaufwands und zweitens, weil die Druckluft auch gereinigt und gefiltert wird, um die Sicherheit zu gewährleisten und den richtigen Drucktaupunkt aufrechtzuerhalten, der erforderlich ist, um mikrobielles Wachstum zu verhindern.

Lecks im Kompressorsystem

In einer großen Anlage zur Getränkeherstellung kann sich ein Kompressorsystem über mehrere Hunderte von Metern erstrecken und durch verschiedene Systeme durchströmen. Probleme in einem Druckluftsystem können überall entlang dieser Leitungen auftreten – einschließlich des Kompressors, Lufttrockners, der Hauptleitung, der Flansche und Ventile im Clean-in-Place-System, der Sirupmaschine oder des CO2-Mischers, ganz zu schweigen von bestimmten Förder- und Pneumatiksystemen.

Ein großer Lebensmittel- und Getränkeverarbeitungsbetrieb in Deutschland gab an, dass der Energieverbrauch seiner Druckluftsysteme im Jahr 2021 bei 300.000 Euro lag. Es wird geschätzt, dass die Verluste aufgrund von Lecks im Netzwerk zwischen 25 und 30 Prozent liegen würden, wenn kein Wartungsmanagement vorhanden wäre. Für die betreffende Anlage würde ein Wartungsplan von diesem Ausgangspunkt aus eine mögliche Energiekosteneinsparung von 120.000 bis 150.000 Euro pro Jahr mit sich bringen.

Obwohl wünschenswert, ist es höchst unwahrscheinlich, dass eine Anlage ein 100 Prozent leckfreies Druckluftsystem erreicht. Das Ziel bei üblichem Vorgehen liegt zwischen 8 und 15 Prozent und für eine optimalem Vorgehen bei 6 bis 8 Prozent Energieverluste aufgrund von Lecks.

Unsichtbare Lecks entdecken

Das Auffinden und Beheben von Druckluftlecks kann zu enormen Energieeinsparungen und zu deutlich verringerten Treibhausgasemissionen führen. Bei einigen Getränkeherstellern wurde durch das Auffinden und Beheben von Lecks bis zu 30 Prozent weniger Druckluft verbraucht. Bei Druckluft- und Gaslecks ist das Auffinden schon die halbe Miete und stand in der Vergangenheit auf der To-Do-Liste der Wartungsteams ganz unten. Diese Lecks erzeugen hohe Zischgeräusche bei Frequenzen, die das menschliche Gehör nicht oder nur sehr schwer in einer aktiven Produktionsanlage wahrnimmt.

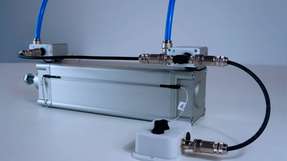

Neueste Technik zur Erkennung von Druckluftlecks hat dazu geführt, dass die Notwendigkeit, diese Lecks zu hören, der Vergangenheit angehört. Heute lassen sich diese Lecks mit akustischer Bildgebungstechnik aus der Ferne sichtbar machen. Der akustische Bildgeber ist mit einer Reihe hochempfindlicher Mikrofone ausgestattet, die es Wartungsteams ermöglichen, Luft- und Gaslecks innerhalb eines Druckluftsystems schnell und genau zu lokalisieren, selbst in den lautesten Umgebungen. Ein typisches System lässt sich innerhalb eines Tages scannen, ohne die Produktion zu unterbrechen oder Techniker unnötig in Gefahr zu bringen.

Lecksuche

Über das grundlegende Kompressorsystem hinaus sind auch die Anlagen selbst potenzielle Verursacher von Luft-, Gas- und Energieverschwendung und sollten bei der Suche nach Luft- und Gaslecks vorrangig gescannt werden.

Umweltfreundlich messen

Der Einsatz akustischer Bildgeber hilft Herstellern, Energieverschwendung und Treibhausgasemissionen zu reduzieren, indem sich Lecks schnell auffinden lassen. Die Geräte lassen sich auch nach dem Auffinden von Lecks nutzen, um Reparaturen zu überprüfen und sicherzustellen, dass keine neuen Lecks im System auftreten. Wartungsteams sind daher für einen effizienten Betrieb von entscheidender Bedeutung und können mit wirksamen Wartungsprogrammen dazu beitragen, die Energiekosten deutlich zu senken.

22.jpg)