Wann ist der perfekte Zeitpunkt für die Wartung meiner Produktionsanlagen? Eine typische Frage für einen Blick in die Kristallkugel? Keineswegs. Predictive Maintenance heißt das Schlagwort für den Blick in die Zukunft und ermöglicht die vorausschauende Steuerung der Wartung, indem es einen Ausblick in die Zukunft einer Maschine gibt.

Die Technologie basiert auf Predictive Analytics, derzeit einer der wichtigsten Big-Data-Trends. Auf Basis vergangener Werte und mit Hilfe von Vorhersagemodellen lassen sich mittels Predictive Analytics Entscheidungen für die Zukunft treffen. Es liegt auf der Hand, wie viel Potenzial für die Wettbewerbsfähigkeit in dieser Technologie steckt. Denn Unternehmen können damit komplexe Zusammenhänge vorhersagen und bessere Entscheidungen treffen. Doch wie genau funktioniert die Technologie, die hinter der intelligenten Wartung steckt? Und welche weiteren Einsatzszenarien gibt es für Predictive Analytics?

Big Data macht es möglich

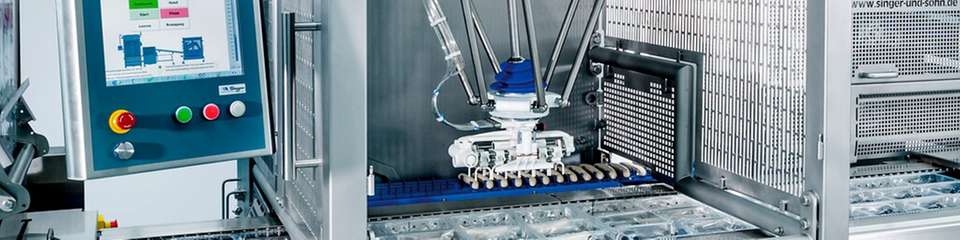

Basis für Predictive Analytics und damit auch für Predictive Maintenance ist die Erhebung vieler Daten. Dies ist in der Produktion mittlerweile Standard. Historische Datensätze werden analysiert und in mathematischen Modellen erfasst. Aus diesen Modellen lassen sich Prognosen für die Zukunft ableiten.

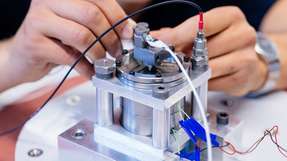

Dabei kann zwischen zwei Varianten unterschieden werden: Die zeitbasierte Vorhersage gibt einen Ausblick darauf, wie sich ein Wert in Zukunft verhalten wird. Die wertbasierte Vorhersage zeigt, wie sich ein Wert verhält, wenn ein anderer verändert wird – etwa um den Energieverbrauch bei einer Änderung der Produktionsmenge einzuschätzen. Die mathematischen Modelle, die sogenannten Predictive Models, mit deren Hilfe die Prognosen berechnet werden, basieren entweder auf Regressionsmodellen oder auf dem maschinellen Lernen mittels neuronaler Netzwerke.

Wartung nach tatsächlichem Bedarf

Wenn es um Wartung geht, unterliegen Maschinen und Anlagen meistens einem festen Zyklus. Das suggeriert Zuverlässigkeit und Sicherheit. Doch erfahrene Instandhalter wissen: Ein fester Zyklus wird den Anforderungen im Produktionsalltag nicht wirklich gerecht. Denn die tatsächliche Beanspruchung oder Belastung richtet sich nicht nach festgelegten Perioden. Die Folge von fixen Wartungen in immer gleichen Abständen: Bauteile werden viel zu häufig getauscht oder aber auch zu spät. Beides erhöht die Kosten.

Predictive Maintenance ist ein spezielles Anwendungsgebiet von Predictive Analytics und kann die Wartung der Maschinen vorausschauend steuern. Mit Predictive Maintenance kann die Wartung also an den wirklichen Bedarf herangeführt werden. Das senkt nicht nur die Kosten, sondern macht die Produktion wesentlich smarter.

Auf Basis von Erfahrungsdaten und Lernmodellen werden Vorhersagen getroffen, wann eine Maschine gewartet oder ein Bauteil getauscht werden muss. Vorausschauende Wartung sammelt im laufenden Betrieb kontinuierlich Daten und analysiert sie. Das System lernt beständig dazu und ermöglicht es, Live-Daten über ein Modell zu interpretieren. So lassen sich starre Wartungszyklen durch individuelle Termine für jede Maschine und jede Komponente ersetzen.

Unnötige Kosten und Stillstände sparen

Eine Wartung zum richtigen Zeitpunkt hat gegenüber fixen Zyklen eine Reihe von Vorteilen. Vor allem: Wenn eine Maschine entsprechend ihrer Beanspruchung gewartet wird, sinken sowohl die Kosten als auch die Gefahr von Ausfällen auf Grund von Maschinenschäden. Bei höherer Belastung wird der Wartungszeitraum verringert und so Maschinenschaden vorgebeugt. Bei geringerer Belastung wird der Wartungszeitpunkt entsprechend nach hinten verschoben, was unnötige Kosten und Stillstände spart. Damit können Ersatzteile zum richtigen Zeitpunkt in der richtigen Menge bestellt und Technikerstunden optimal geplant werden.

Die vorausschauende Wartung ist jedoch nur eines von vielen weiteren Einsatzfeldern von Predictive Analytics. Auch im Ressourcenmanagement, in der Produktionsplanung oder Produktionskontrolle lassen sich durch die intelligente Technologie bessere Entscheidungen treffen und so Wettbewerbsvorteile generieren. Mit den erfassten Daten einer Produktionsanlage lässt sich ein genaues Abbild des Ressourcenverbrauchs erstellen. Dank Predictive Analytics ist es jedoch nicht nur möglich, den Verbrauch der Vergangenheit zu bestimmen, sondern den Verbrauch bis zum Ende des Abrechenzeitraums festlegen zu können. Dies ermöglicht eine exakte Planung und Steuerung der Ressourcen.

Produktionsplanung und Prozesskontrolle

Die Produktionsplanung basiert in der Regel auf definierten KPIs wie beispielsweise der Verfügbarkeit oder Performance. Mit Predictive Analytics lassen sich die KPIs für eine Produktionsschicht voraussagen. Das kann helfen, die Planung der nächsten Schicht zu verbessern und effizienter zu gestalten.

Eine weitere Einsatzmöglichkeit ist die wertebasierte Vorhersage mittels Predictive Analytics, die sich für die Prozessoptimierung nutzen lässt. Wer beispielsweise das Ergebnis der Produktion einer einzelnen Maschine verbessern möchte, steht vor der Herausforderung, die Auswirkung einzelner Parameter auf den Produktionsprozess zu identifizieren. Mit Predictive Analytics lassen sich Korrelationen zwischen einzelnen Werten und Datenpunkten ermitteln. Dies erleichtert die Prozessoptimierung enorm.