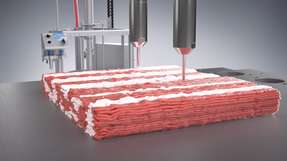

Ein entscheidender Vorteil extrusionsbasierter Verfahren ist die große Vielfalt an verarbeitbaren Flüssigkeiten und Pasten. Es sind damit nahezu alle Arten von Silikonen verwendbar: von niedrig- bis hochviskos und von RTV (Raum-Temperatur-Vulkanisation) über Standard-LSR (Liquid Silicone Rubber) bis hin zu UV-vernetzenden und mit Partikeln gefüllten Silikonen. Der extrusionsbasierte Fertigungsprozess ist dem des FLM-Druckens (Fused Layer Modelling) sehr ähnlich. Mithilfe eines Dosierkopfes wird dabei ein Strang abgelegt. Aus diesem wird Schicht für Schicht ein Bauteil additiv gefertigt.

Beim zu druckenden Silikon handelt es sich immer um ein flüssiges Medium. Entscheidende Prozessparameter sind deshalb die Formstabilität und das Vernetzen des Silikons. Wichtig ist auch, dass erst durch die chemische Reaktion des Materials, zum Beispiel durch Polyaddition oder Polykondensation, die Festigkeit des fertigen Silikons erreicht wird.

Vernetzung während der Fertigung

Grundsätzlich unterscheidet man für LSR-Silikone zwischen zwei Zeitpunkten der Vernetzung: Vernetzung während der Fertigung und Vernetzung im Postprozess beziehungsweise in der Nachbereitung.

Beheizte Bauplattform

Beheizbare Bauplattformen in additiven Fertigungsmaschinen sind weitverbreitet. Es ist also naheliegend, die thermische Vernetzungsenergie darüber bereitzustellen. Je nach Reaktionszeit des Silikons kann die Vernetzung auf einer beheizten Bauplattform innerhalb weniger Sekunden nach der Extrusion erfolgen. Dieses Verfahren hat jedoch einen entscheidenden Nachteil: Die Temperaturverteilung verändert sich mit der Höhe des Bauteils. Denn je weiter die Schicht von der Bauplattform entfernt ist, umso weniger thermische Energie wird zugeführt. Das bedeutet, dass ein zuverlässiger und konstanter Prozess für ein Bauteil mit zahlreichen Schichten damit sehr schwierig zu realisieren ist. Erfahrungsgemäß ist es nicht mehr sinnvoll, Bauteile, die größer als 2 bis 3 cm sind, mit einer beheizten Bauplattform zu fertigen.

Vernetzung jeder Schicht

Ein Wärmeeintrag auf das jeweilige Bauteil von oben – nach jeder Schicht – ermöglicht die gleichmäßige Vernetzung für eine beliebige Anzahl an Schichten. Der Wärmeeintrag erfolgt direkt während des Druckprozesses, das Bauteil ist also direkt nach dem Drucken fertig. Dafür wird eine zusätzliche Wärmequelle, wie beispielsweise eine Infrarotlampe, benötigt. Intensität und Belichtungszeit müssen auf die jeweilige Schicht angepasst sein, weshalb der ganze Fertigungsprozess aufwendiger und komplizierter wird.

Vernetzung im Post-Prozess

Ein weiterer Ansatz ist es, ein Silikon zu verwenden, das aufgrund seiner rheologischen Eigenschaften nach der Extrusion die Form behält. Das kann durch eine sehr hohe Viskosität oder eine hohe Thixotropie des Silikons oder auch durch eine Kombination aus beidem erreicht werden. Das fertige Bauteil aus LSR-Silikon wird im Nachgang, dem sogenannten post-processing, in einen Ofen gestellt und bei entsprechenden Temperaturen vernetzt. Durch den Wärmeeintrag darf keine Deformation im Bauteil erfolgen. In diesem Prozess werden keine zusätzlichen Geräte zur Wärmezufuhr während des Druckens benötigt.

Das passende Stützmaterial

Für steile Überhänge oder ein Bridging (das Schließen einer Kontur) muss eine Stützstruktur aufgebaut werden. Dieses Stützmaterial soll während des Fertigungsprozesses auf dem Silikon haften und den thermischen Bedingungen während der Vernetzung standhalten. Anschließend muss es im fertigen Bauteil leicht entfernbar sein.

Es ist eine Herausforderung, das passende Stützmaterial für jedes Silikon zu finden. Durch das Aufbauen der Stützstruktur werden außerdem zusätzliches Material und Zeit für den Fertigungsprozess benötigt.

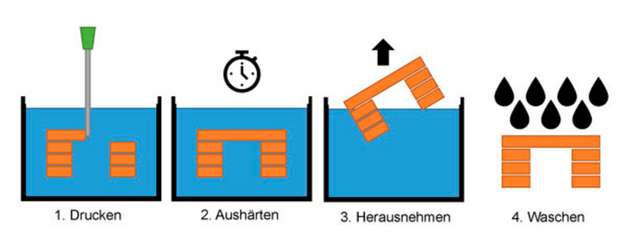

Allerdings es gibt ein Verfahren, mit dem Geometriefreiheit ohne das Aufbauen einer Stützstruktur möglich ist: das Fertigen in einem anderen Medium. Dazu wird das Silikon mit einer langen Nadel in einen Behälter, der mit einem „Stützmedium“ gefüllt ist, dosiert. Dieses Stützmedium kann zum Beispiel ein Pulver oder Hydrogel sein.

Im ersten Schritt wird das Silikon in ein Stützmedium dosiert. Der extrudierte Strang wird von dem umgebenden Medium fixiert. Nachdem die gewünschte Struktur aufgebaut und das Silikon vernetzt ist, kann das Bauteil mit einer Pinzette aus dem Medium entfernt werden. Abschließend werden Reste des Stützmediums entfernt oder einfach abgewaschen.

Besonders geeignet für dieses Verfahren sind RTV-Silikone, da diese bereits nach kurzer Zeit (30 bis 60 Minuten) vernetzt sind. Das Stützmedium kann nach dem Entfernen des Bauteils erneut verwendet werden. Der größte Vorteil dieses Verfahrens ist die sehr große Gestaltungsfreiheit. Weder ein zu steiler Überhang noch Bridging wirken einschränkend.

Nachteil dieser Technologie ist der hohe Bedarf an Stützmedium bei größeren Bauteilen. Zudem ist eine Verwendung von LSRen meist nicht sinnvoll.

Fazit

Durch die große Vielfalt an unterschiedlichen extrusionsbasierten Fertigungsprozessen lassen sich nahezu alle Bauteile aus Silikon herstellen. Je nach gewünschter Geometrie und Silikontyp kann der passende Prozess definiert werden. Die Grundlage für einen erfolgreichen Fertigungsprozess ist dabei immer eine präzise und wiederholgenaue Dosierung des Silikons.

Das Potenzial des Silikon-3D-Drucks ist bei Weitem noch nicht ausgeschöpft. Insbesondere mit neuen Verfahren, wie beispielsweise dem Verwenden von Stützmedium, eröffnen sich völlig neue Gestaltungsmöglichkeiten.