In modernen Produktionsanlagen ist die Aufnahme von Sensordaten zur Steuerung der Produktionsprozesse und der Überwachung der Systemeinheiten gängige Praxis. Was aber würde geschehen, wenn diese Sensordaten gespeichert und in Bruchteilen von Sekunden für weitere Auswertungen – zum Beispiel zur Vorhersage von Fehlern oder ungeplanten Ausfällen – wieder zur Verfügung stehen würden? Genau das ist ein Teil der Integrated Industry.

Der Effekt wäre weitreichend, die organisatorischen und wirtschaftlichen Vorteile sind schlagend: Die Harting-Technologiegruppe hat deshalb mit SAP auf Basis der SAP-HANA-Datenbank-Cloud-Technologie einen „Predictive Maintenance“ Demonstrator entwickelt. Die ersten Überlegungen zur Entwicklung eines produktionsorientierten Demonstrators für Industrie 4.0 wurden im Juni 2013 formuliert. Ergänzt wurde dies um Überlegungen zur vorbeugenden Wartung (Predictive Maintenance), die sich auf eine SAP-HANA-Datenbank stützen sollte. Aus diesen beiden Vorgaben wurde innerhalb von sechs Wochen ein komplettes „Wasserwerk“ mit Pumpen, Wasserkreislauf, Sensorik und einem Embedded-Mikro-Rechner mit einer von Harting konzipierten Management-Steuerungssoftware entwickelt.

Ziel dieses Demonstrators ist es, ein belastbares Konzept praxisnah zu erproben, mit dem Fehler in Prozessen oder an Komponenten frühzeitig erkannt werden können. So kann man Ersatzteile schon vorab bestellen, Austauscheinsätze präzise planen und dem technischen Fachpersonal geeignete Maßnahmen zur Behebung zur Verfügung stellen.

Druck und Durchfluss signalisieren Pumpenausfall

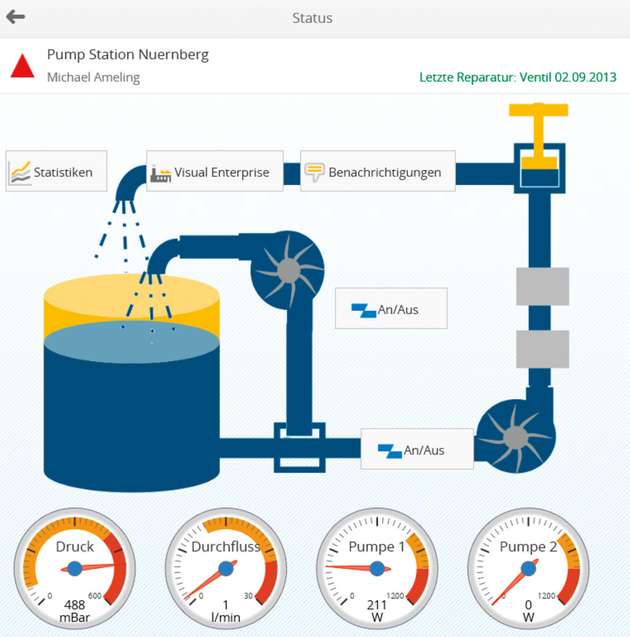

In dem „Wasserwerk“ wird mit einer Pumpe kontinuierlich Wasser aus einem Behältnis heraus und wieder hinein gepumpt. Dabei werden die Sensordaten des Druck- und Durchflussmessers in sehr kleinen Intervallen vom Embedded–Mikro-Rechner abgefragt und von dort an die SAP-HANA-Datenbank weitergeleitet. Wird in diesem Kreislauf eine Änderung der Sensordaten registriert, kann ein in der Datenbank hinterlegter Algorithmus den Zeitpunkt des möglichen Ausfalls rechnerisch präzise bestimmen.

Über eine grafische Oberfläche werden Statusmeldungen visualisiert und können genutzt werden, um Fehler zu analysieren. Darüber hinaus kann der Pumpenkreislauf, der auszufallen droht, deaktiviert und auf einen zweiten, der ebenfalls im Demonstrator integriert wurde, umgeschaltet werden. Dadurch kann die Störung temporär umgangen werden.

Zur Behebung des Fehlers steht dem Techniker neben der Information über die fehlerhafte Komponente eine detaillierte 3D-Zeichnung auf Basis aktueller CAD-Zeichnungen zur Verfügung, mit deren Hilfe ein Austausch durchgeführt werden kann.

Wartung planbar via RFID

Ein weiterer Ausbau des Demonstrators ist geplant: Mit Hilfe von Harting-RFID-Transpondern, die an jeder Komponente angebracht werden, und unter Einsatz von Ha-VIS Middleware und Ha-VIS Application-Suite könnte das Szenario in Richtung Wartung und Instandhaltung erweitert werden. Durch die RFID-Transponder können die Komponenten eindeutig identifiziert werden und die Historie jeder Komponente kann dokumentiert werden. Wartungsintervalle können damit punkt- und komponentengenau geplant werden.