Der Bau einer Großanlage in der Chemie- und Prozessindustrie ist in der Regel aufwändig und teuer. Einmal in Betrieb sollen sich solche Anlagen daher möglichst lange nutzen lassen. Viele Anlagen in deutschen Chemieparks haben deshalb schon einige Betriebsstunden hinter sich. Dabei haben sich im Laufe der Jahre zum Teil verschiedene Parameter, zum Beispiel die Produktmenge oder -qualität, die Qualität der Ausgangsstoffe oder andere Faktoren wie eingesetzte Katalysatoren geändert. Diese Änderungen wirken sich nicht selten auf den Umsatz oder die Bildung von Nebenkomponenten aus und dadurch auf die Effizienz der Anlage. Gleichzeitig sind die Preise für Energie und Rohstoffe in der Vergangenheit kontinuierlich gestiegen.

„Für Unternehmen, die ihre Ressourcen möglichst wirksam einsetzen und die Effizienz ihrer Anlage steigern wollen, ist es in den meisten Fällen lohnenswert, sich die Verfahren und den apparativen Aufbau genauer anzusehen“, erklärt Gordana Hofmann-Jovic, Leiterin Prozess- und Verfahrenstechnik bei Infraserv Knapsack. Der Industriedienstleister berät Anlagenbetreiber bei Maßnahmen zur Effizienzsteigerung. „Verbesserungen über Versuche im laufenden Betrieb bieten meist nur wenige Variationsmöglichkeiten, ohne die Produktionsanlage apparativ umbauen zu müssen. Und das ist im normalen Betrieb kaum möglich“, so Hofmann-Jovic weiter.

Oftmals sind der Betriebsmannschaft die limitierenden Engpässe bekannt, aber häufig beeinflussen sich mehrere „Flaschenhälse“ gegenseitig, wodurch sich die Identifikation der geeigneten Optimierungsmaßnahmen relativ komplex gestaltet. „Um hier gute Entscheidungen treffen zu können, benötigen die Betriebe belastbare quantitative Aussagen über Optimierungspotenziale, die im bestehenden Prozess schlummern“, so Hofmann-Jovic.

Abbild der Realität

Mehr Freiheitsgrade als Versuche im laufenden Betrieb durchzuführen, bieten Technikumsversuche, bei denen sich der apparative Aufbau vorab beliebig gestalten lässt. Solche Versuche sind jedoch zeitaufwändig und teuer. Dazu bemerkt Hofmann-Jovic: „Wer nach einer schnelleren und kostengünstigeren Lösung sucht, sollte eine Simulation ins Auge fassen. Sie liefert wertvolle Hinweise über wichtige mathematisch berechenbare Effekte in einer Anlage.“ Die Simulation erlaubt es, vielfältige Optionen mit geringem oder gar keinem Versuchsaufwand durchzuspielen und ermöglicht zudem später eine mathematische Optimierung. Dabei ist eine Simulation sowohl für kontinuierliche als auch für Batch-Anlagen geeignet.

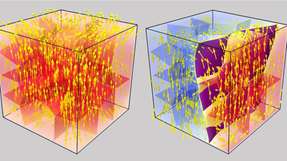

Bei der Anlagensimulation wird mit Hilfe spezieller Software ein Modell des Verfahrens entwickelt. Dazu modellieren die Simulationsexperten zunächst das Stoffverhalten und validieren es anhand von Messdaten aus dem Labor oder über bestehende Stoffdatenbanken. Im Anschluss bilden sie die Anlage schrittweise im Model ab. Dabei werden zuerst einzelne Apparate modelliert und im Rahmen der Validierung mit Messdaten aus dem Technikum oder dem laufenden Betrieb beziehungsweise den historischen Prozessdaten abgeglichen. Die Ergebnisse aus der Modellierung der verschiedenen Anlagenelemente können schließlich zu einem gesamten Simulationsmodell verschaltet werden.

Damit lässt sich unter anderem das Verfahren analysieren und bewerten. Außerdem können die Experten damit untersuchen, wie einzelne Anlagenteile andere Anlagenteile bei veränderten Betriebsbedingungen beeinflussen. So entsteht ein belastbares Abbild der Realität. „Die Modellierung der Gesamtanlage zeigt Engpässe oder andere limitierende Faktoren und macht die systematische Suche nach Verbesserungspotenzial in vielen Fällen deutlich wirtschaftlicher“, so Hofmann-Jovic.

Analyse Monomerherstellung

Wie lukrativ eine solche Simulation für Anlagenbetreiber sein kann, zeigt das Beispiel eines internationalen Herstellers von Polyvinylchlorid (PVC). Das Unternehmen betreibt in Deutschland unter anderem eine Produktionsanlage im Bereich Monomerherstellung mit insgesamt neun Kolonnen, die teilweise über bis zu vierzig Jahre alte Anlagenteile nutzt. Infraserv Knapsack erhielt den Auftrag, Verfahren und Apparate theoretisch zu betrachten, um zum einen Ansatzpunkte für eine Verbesserung der Wirtschaftlichkeit, zum Beispiel im Bereich Wärmeintegration, aufzuzeigen, aber auch mögliche Leistungsreserven zu identifizieren. Dazu analysierten die Experten einerseits den aktuellen Betriebspunkt und nahmen andererseits die grundsätzliche Verschaltung der Kolonnen kritisch unter die Lupe.

Um mögliche Verbesserungen an der Anlage zu identifizieren, entwickelte Infraserv Knapsack mit Hilfe einer kommerziellen Simulationssoftware ein Modell des Verfahrens. Dazu wurde zunächst die Thermodynamik validiert, das heißt wichtige Stoffdaten der eingesetzten Reinstoffe aus der Software-Datenbank mit bekannten Messdaten abgeglichen. In diesem Zusammenhang berücksichtigten die Simulations-Experten Wechselwirkungen der Stoffe untereinander und schufen so die mathematische Grundlage zur Berechnung des thermodynamischen Verhaltens des Stoffgemischs. Im Anschluss modellierten sie jede der neun Kolonnen einzeln. Dazu glichen die Fachleute die Daten aus dem Modell mit den Messdaten des realen Betriebs ab.

Die Ergebnisse aus den verschiedenen Einzel-Kolonnen wurden schließlich zu einem gesamten Simulationsmodell verschaltet. Dadurch entstand ein exaktes Abbild der Realität. Mit diesem Modell suchte Infraserv Knapsack systematisch nach Optimierungsmöglichkeiten, ermittelte den Energieverbrauch der Anlage und betrachtete die Wärmeintegration mittels Pinch-Point-Analyse. Dabei zeigte sich unter anderem, dass die zu trennenden Stoffe, der sogenannte Feedstrom, der Kolonne nicht an der bestmöglichen Stelle zugeführt wurden – und das nicht nur an einer einzelnen, sondern an insgesamt drei Kolonnen. Dadurch erforderte die Abtrennung der Stoffe deutlich mehr Energie.

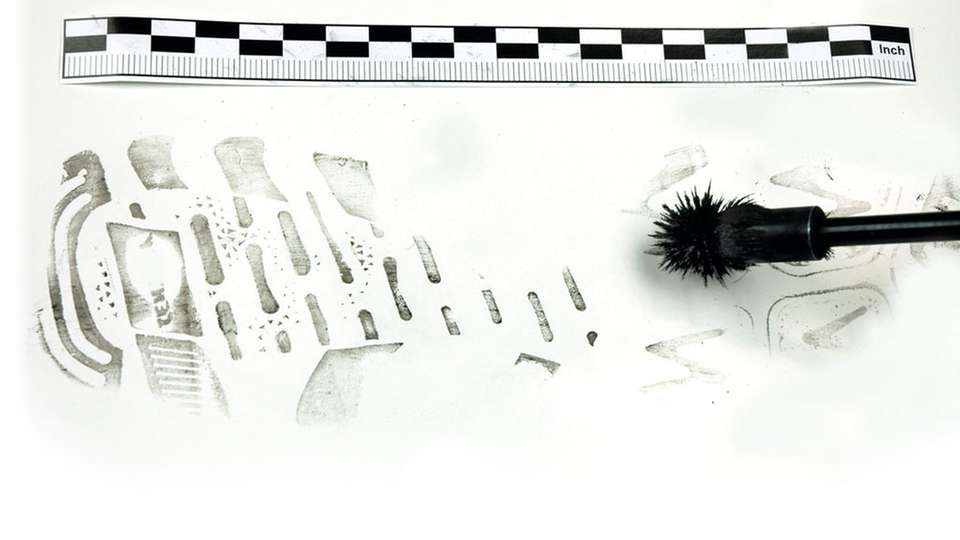

„Wir haben den Feed-Zulauf im Rahmen der Optimierung an insgesamt drei Kolonnen versetzt und eine Strategie zur Umstellung auf den neuen Betriebspunkt entwickelt“, sagt Volker Butz, Teamleiter der Prozessentwicklung bei Infraserv Knapsack. Durch die neue Fahrweise reduzierten sich die Verunreinigungen in zwei Kolonnen bei gleichem Energieeintrag von 50 ppm (Parts Per Million) auf unter 10 ppm. Da das Verfahren keine solch hohen Reinheitsgrade forderte, konnten die Betreiber das Rücklaufverhältnis halbieren und dadurch massiv Energie einsparen. Weiterhin verringerte sich die Bildung von Ablagerungen aufgrund eines niedrigeren Energieeintrags. Während die Rohrleitungen der Verdampfer wegen der höheren Temperaturen früher dreimal jährlich von kohlenstoffhaltigen Ablagerungen befreit werden mussten, ist dies nun nur noch ein- bis zweimal nötig.

Bereits innerhalb von rund drei bis vier Monaten amortisierte sich der Aufwand für die Analyse und Umsetzung der Optimierungsmaßnahmen. Für die Zukunft rechnet der Betreiber zudem mit Einsparungen von rund einer Million Euro Energiekosten pro Jahr.

Verbessern durch Simulieren

„Auf Basis einer Simulation können wir eine Vielzahl von Fragen zu einer bestehenden Anlage qualifiziert beantworten“, erklärt Butz. „Mit ihr lässt sich beispielsweise der aktuelle Betriebspunkt bewerten oder es lassen sich Ansatzpunkte zur Steigerung der Energie- und Ressourceneffizienz aufzeigen.“ Auch bei Kapazitätserweiterungen, im Troubleshooting, aber auch bei Produktumstellungen oder Taktzeitenoptimierungen in Multipurpose-Batchanlagen liefert die Simulation Erkenntnisse. Sie kann außerdem Hinweise geben, wenn sich sicherheitstechnische Fragen in einer laufenden Anlage nicht beantworten lassen. Besonders interessant sind Simulationsmodelle bei Anlagen mit einem hohen Rohstoff- und Energieverbrauch. Denn über die Simulation können Unternehmen verschiedene Änderungen im Hinblick auf Kosten, Wirksamkeit und Effizienz durchspielen, um im Anschluss die lohnendste Alternative umzusetzen. Die gewonnenen Daten bilden zudem eine solide Grundlage zum Berechnen der Kosten für die nötigen Umbaumaßnahmen sowie die daraus resultierende Amortisationsdauer.

Eine systematische Analyse einer bereits seit Jahren betriebenen Anlage ist auch aus anderen Gründen sinnvoll. Mit ihr können Betreiber ihr theoretisches Wissen über die Anlage erweitern und konservieren. Über aktuelle und valide Betriebsdaten aus der Simulation unterstützen Unternehmen damit auch den Wissenstransfer in Zeiten des demografischen Wandels.