Bedieneinheiten, Eingabe-Panels und Schalter sind in der Licht- und Gebäudeautomation, in der Industrie und in der Medizintechnik unverzichtbar geworden. Dabei hat jeder der Bereiche seine besonderen Anforderungen: In der Gebäudetechnik sollen die Geräte optisch edel und einfach zu reinigen sein, in der Medizintechnik benötigen sie vor allem eine keimfreie Oberfläche. Touchpanels sind hier die erste Wahl.

Der Werkstoff Glas – edel, robust und steril

Neben Design und benutzerfreundlicher Bedienbarkeit stehen häufig die einfache Reinigung und Sterilisierung im Mittelpunkt. Gefragt sind deshalb robuste und stabile Oberflächen. Will man Schmutz ganz vermeiden, ist eine berührungslose Steuerung der Anwendung optimal. Der Werkstoff Glas eignet sich besonders gut, um dem Anspruch an das Design, die berührungslose Bedienung und die Reinigung des Interface gerecht zu werden. Eine Glasoberfläche trotzt vielen mechanischen Einflüssen und lässt sich auch mit chemischen Stoffen gut reinigen. Das hochwertige Design einer Glasoberfläche kann durch den zusätzlichen Einsatz von Oberflächenbearbeitung, Farbe und Hinterleuchtung noch gesteigert werden.

Vom einfachen Glas zum fertigen Bedienfeld durchläuft ein Touchpanel verschiedene Arbeitsschritte. Nach der Auswahl der richtigen Größe und des passenden Glases, zum Beispiel Floatglas, Weiß- oder Grauglas, können die Kanten und Oberflächen je nach Bedarf bearbeitet werden. Die Kanten werden geschliffen, poliert oder sandgestrahlt, die Oberflächen sind in glänzend oder matt wählbar.

Im zweiten Schritt erfolgt die rückseitige Farbgebung. Dazu werden verschiedene keramische oder organische Farben aufgetragen. Durch den Farbdruck lassen sich unveränderliche Informationen, wie Positionen für Schaltflächen und Logos, abbilden. Schaltzustände erkennt der Nutzer an leuchtenden Flächen, die durch transluzente oder freigelassene Bereiche im Glasdruck entstehen. Damit lässt sich auch der sogenannten Verschwindeeffekt umsetzen. Bei diesem erscheinen Konturen oder Bereiche nur bei einer Hinterleuchtung und sind bei Inaktivität optisch nicht sichtbar.

Nach der Fertigstellung des Designs wird das Glas mit der gewünschten elektronischen Funktion versehen. Eine Möglichkeit der Integration ist es, eine FR4-Leiterplatte mit den notwendigen Bauteilen zu bestücken und an der Rückseite der Glasfläche anzubringen. Bei diesem Konzept befindet sich die komplette Elektronik auf der FR4-Leiterplatte. Das Glas ist nur ein Bestandteil des Gehäuses. Die Bedien-

einheit besteht somit aus zwei Teilen, die in völlig unterschiedlichen Produktionsschritten gefertigt und danach zusammengefügt werden.

Elemente direkt aufbringen

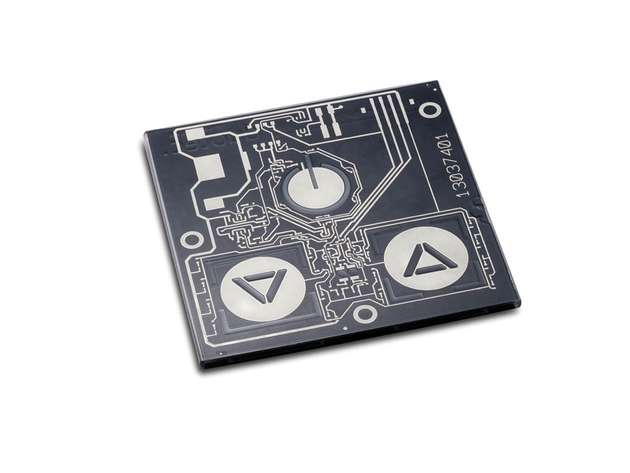

Die Alternative dazu besteht darin, die Elemente der elektronischen Schaltung direkt auf der Glasoberfläche zu befestigen. Die notwendigen Leiterbahnen werden per Siebdruck im Dickschichtverfahren aufgedruckt, anschließend getrocknet und gesintert, das bedeutet, in einem Ofen mit einem speziellen Temperaturprofil eingebrannt und gefestigt. Sollten mehrere Leiterbahnlagen erforderlich sein, können weitere Layer mit dem beschriebenen Verfahren auf das Glas appliziert werden. Ebenso lassen sich Widerstände per Widerstandspaste direkt auf das Glas aufdrucken. Sie werden anschließend aktiv oder passiv mit einem Laser im Wert getrimmt. Mit den auf diese Art und Weise gedruckten Leiterbahnlayouts werden dann die kapazitiven Sensorflächen erstellt, die später als Schalter oder Taster Verwendung finden.

Eine per Dickschichtverfahren auf die Rückseite gedruckte Schutzschicht aus Glas schützt die Leiterbahnen und gedruckten Widerstände vor äußeren Einflüssen. Die Footprints für die SMD-Bauteile bleiben dabei ausgespart. Mit Hilfe einer Schablone wird die erforderliche Lotpaste auf die ausgesparten Lötpads aufgerakelt und diese dann mit den SMD-Bauteilen bestückt. Die Verlötung der Bauteile erfolgt in einem Reflow- oder Dampfphasenofen, in dem die Lotpaste aufschmilzt und später aushärtet. Durch die Verbindung von Schaltung und Glasoberfläche zu einer Einheit erhält der Anwender eine Platine, die gleichzeitig eine optisch ansprechende Bedienoberfläche hat und Schaltungsträger für die entsprechende Anwendung ist.

Anstelle von herkömmlichen kapazitiven Sensorflächen lassen sich auch Sensorflächen verwenden, die eine Gestenerkennung ermöglichen. Gesten, wie Wischbewegungen oberhalb der Glasscheibe, können direkt in Befehle umgesetzt und zum Beispiel mit einer USB-Schnittstelle als Human-Interface-Device (HID) an das Embedded-System übergeben werden. Dadurch verwandelt sich die herkömmliche Tastfläche in eine Steuereinheit, die berührungslos funktioniert. Gerade im medizinischen Umfeld ist dieser Einsatz von großem Vorteil, da die Hände des Bedieners nicht mit den auf der Scheibe befindlichen Krankheitserregern in Kontakt kommen.

Elektronik auf Glas oder Elektronik unter Glas?

Ein Vergleich der beiden beschrieben Verfahren offenbart einige Unterschiede. Die Bestückung einer FR4-Leiterplatte ist ein bekanntes Standardverfahren. Der Einsatz von THT-Bauteilen ist möglich, die Bestückung erfolgt zum Teil doppelseitig. Durch die Trennung von Glas und Elektronik lassen sich sowohl organische als auch anorganische Farben auf das Glas drucken. Die Kompatibilität zwischen dem Standard-Leiterbahnmaterial und den Farben spielt keine Rolle.

Wird die Elektronik direkt auf das Glas aufgebracht, lässt sich eine geringere Bautiefe erreichen. Da keine doppelseitige Bestückung notwendig ist, kann eine Hinterleuchtung einfach realisiert werden und der Fügeprozess zwischen Glas und dem Elektronikträger entfällt. Das Bedienfeld entsteht somit in nur einem Produktionsverfahren. Sowohl Farbschichten als auch die elektrische Schaltung werden per Siebdruckverfahren direkt auf das Glas aufgebracht. Eine Funktionserweiterung durch Implementierung weiterer Schaltungsteile, wie zum Beispiel Netzteil, Funkanbindung oder Schaltausgang, ist denkbar einfach.

Der Elektronik-Druck direkt auf Glas ist eine Möglichkeit, mit weniger Arbeitsschritten eine Anwendung mit hohen Designansprüchen herzustellen. Besonders in Branchen mit ganz speziellen Anforderungen, wie der Medizintechnik, bietet er große Vorteile.