Bei Industrie 4.0 geht es im Wesentlichen darum, Informationen aus unterschiedlichen Quellen verfügbar zu machen und diese miteinander zu verknüpfen. Aber Information ist nicht immer gleich Information, sie lässt sich nach ihrer Herkunft unterscheiden: ob Informationen nämlich auf der Feld- oder Steuerungsebene erzeugt oder ob sie zentral verwaltet werden. Dabei ist zu beachten, dass die zu verknüpfenden Informationen nicht nur innerhalb eines Unternehmens, sondern über Unternehmensgrenzen hinweg austauschbar sein müssen. Der Mehrwert von Industrie 4.0 entsteht dadurch, dass Informationen auf der Feldebene „eingesammelt“ und mit zentral verfügbaren Informationen verknüpft werden, um dadurch neue Erkenntnisse zu gewinnen.

Kritische Systemübergänge

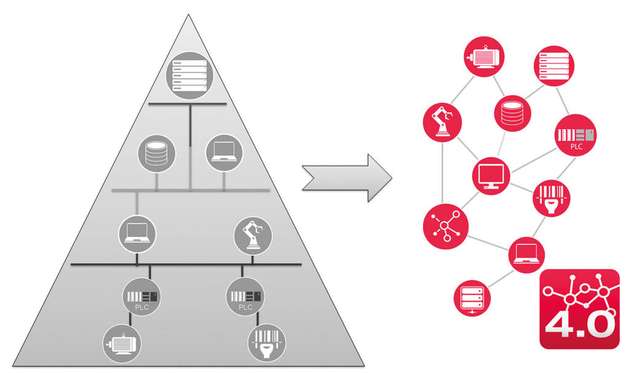

In der klassischen Automatisierungspyramide erfolgt der Datenfluss von einer Ebene in die nächste, beispielsweise von der Komponenten- in die Steuerungsebene. Dabei müssen drei Arten von Systemübergängen unterschieden werden:

Technologischer Systemübergang, zum Beispiel von einem Software-Tool oder einer Busschnittstelle zur nächsten.

Systemübergang von einer Ebene der Automatisierungspyramide zur nächsten.

Der komplexeste Systemübergang ist der Übergang von einem Unternehmen zu einem anderen.

In der klassischen Kommunikation stellt jeder dieser Systemübergänge eine Hürde dar, die wie ein Datenfilter wirkt. Bei Übergängen zwischen Unternehmen kommt noch erschwerend das Mapping auf unterschiedliche Datenmodelle hinzu. Die Überwindung dieser Hürden erfolgt in Form von Gateways oder Protokollkonvertern und erfordert einen großen zeitlichen beziehungsweise monetären Aufwand. Zentrales Ziel muss es deshalb sein, diese Hürden zu eliminieren und Informationen schnell und möglichst weitreichend verfügbar zu machen. Erst wenn diese Datenverfügbarkeit gegeben ist, kann man sich dem eigentlichen Ziel von Industrie 4.0 – der Verknüpfung von Informationen aus unterschiedlichen Quellen – widmen.

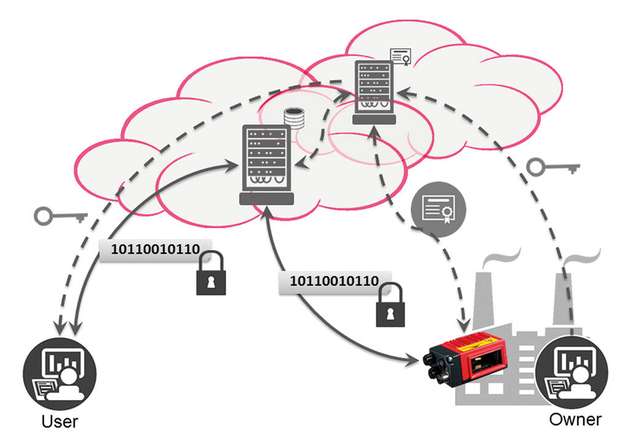

Diese Hürden lassen sich aber nicht mit herkömmlichen Mitteln beseitigen. Stattdessen wird parallel zu den existierenden Übertragungsprozessen ein zentraler Datenpool (Cloud) aufgebaut, der aus unterschiedlichen Quellen heraus direkt adressierbar ist. Bei Clouds gibt es die klassischen Hürden nicht. Selbst unterschiedliche Firmen können ohne Hindernisse Daten in ein und derselben Cloud austauschen. Als Basis richten sich die einzelnen Firmen eine Cloud in einem eigenen Tenant ein, wobei die Zugriffsrechte zunächst komplett privat gehalten werden. Ergibt sich im Rahmen neuer Geschäftsideen die Notwendigkeit, Informationen auch für andere Firmen beziehungsweise Clouds verfügbar zu machen, können diese zwischen unterschiedlichen Tenants ausgetauscht werden. Dank der Skalierbarkeit der Cloud-Kapazität lassen sich auch Daten aufnehmen, von denen man noch gar nicht weiß, welche Erkenntnisse sich in der Zukunft daraus ableiten lassen.

Internet der Dinge

Der Begriff „Internet of Things“ spiegelt eine Analogie zum World Wide Web um die Jahrtausendwende wider, als die plötzliche Verfügbarkeit unterschiedlichster Daten in einem gemeinsamen Datenraum zu völlig neuen Vernetzungen und erst vergleichsweise spät zu neuen Businessmodellen führte. Aus Sicht des Autors ist bei Industrie 4.0 beziehungsweise IoT ein ähnlicher Verlauf zu erwarten. Zunächst besteht das primäre Ziel darin, die Daten unterschiedlicher Quellen verfügbar zu machen. In einem weiteren Schritt erfolgt dann die Vernetzung dieser Daten, und zum Schluss entstehen daraus neue Businessmodelle.

Dies lässt sich anhand der Entwicklung der industriellen Kommunikationsbeziehungen veranschaulichen. In der Vergangenheit beherrschten Punkt-zu-Punkt-Verbindungen zwischen der Steuereinheit und dem jeweiligen Gerät die industrielle Automatisierung. Heute dominiert ein Master-Slave-Kommunikationsmodell, bei dem eine Steuereinheit typischerweise mehrere Endgeräte über eine einzige Leitung bedient (Feldbus-Installation). Mit anderen Worten, es findet ein Übergang zu einer netzartigen Kommunikationsarchitektur statt, wie wir es aus dem IT-Umfeld bereits gewohnt sind. Diese Architektur macht es möglich, Daten zwischen allen Ebenen und in beliebigen Richtungen auszutauschen. Dabei ist essentiell, dass die Daten aktuell sind und einen spezifischen (beispielsweise geographischen) Bezug haben. Auch hier steht die Entwicklung klassischer IT-Systeme Pate, zum Beispiel bei Google Maps, wo Staudaten direkt von den Fahrzeugen erhoben und innerhalb weniger Sekunden mit geographischen Daten verknüpft und zur Auswertung bereitgestellt werden.

Sensorik 4.0

Gemäß der eben beschriebenen Roadmap hat sich der Sensorspezialist Leuze electronic zunächst dem Thema der Datenverfügbarkeit gewidmet und bringt Daten von einem Sensor direkt und über alle Systemgrenzen hinweg in die Cloud. Hierzu wurde ein OPC-UA-Server in den Sensor integriert, der an die Azure-Cloud von Microsoft (mit Pub/Sub-Modell) ankoppelt. Um einen universellen Datenaustausch in alle Richtungen zu ermöglichen, wurde die Umsetzung um den IoT-Proxy von Microsoft erweitert. Mit diesem Proxy lässt sich aus der Cloud heraus eine Client-Server-Kommunikation analog zu lokalen Shopfloor-Konzepten betreiben. Der große Vorteil besteht darin, dass diese Kommunikation und damit auch die Daten global verfügbar werden. Damit lassen sie sich über Anlagen- und Firmengrenzen hinweg vernetzen.

Die globale Verfügbarkeit von Daten wirft unmittelbar die Frage nach der Datensicherheit auf. OPC UA ist nach dem Bundesinstitut für Sicherheit und Informatik geprüft und bietet alle vier generell vorausgesetzten Merkmale für sichere Kommunikation: Authentication, Authorization, Verification und Encryption. Hier werden erprobte Verfahren aus der IT-Welt in die Welt der Automatisierungstechnik (Operations Technology, kurz OT) übertragen, Stichwort „IT2OT“. Die Authentifizierung wird über Zertifikate erfolgen. Alle Leuze-Sensoren werden daher zukünftig neben den bisherigen Identifikationsdaten wie zum Beispiel der Seriennummer ein eindeutiges Sicherheitszertifikat enthalten.

Global Discovery

Um Daten in der Cloud direkt verfügbar und leicht nutzbar zu machen, ist es wichtig, dass die Daten schon beim Absender (zum Beispiel einem Sensor) klar strukturiert und von Rohdaten in Informationen transformiert werden. Idealerweise sollten Informationen von verwandten Datenquellen eine standardisierte Struktur aufweisen. Hierzu gibt es bereits verschiedene Ansätze. So wird es eine Ausprägung der ZVEI-Verwaltungsschale mit dem OPC-UA-Beschreibungsmodell geben. Speziell für Sensoren im Auto-ID-Bereich (zum Beispiel Barcodescanner) wird zusätzlich ein applikationsspezifischer Companion-Standard von der Organisation „Advancing Identification Matters“ definiert. Leuze electronic wird diesen Standard in seine Ident-Produkte implementieren, so dass eine nahtlose Integration der Informationen von Leuze-Barcodescannern in die I4.0-Verwaltungsschale möglich wird.

Um eine durchgängige Verfügbarkeit aller Informationen zu gewährleisten, muss es möglich sein, aus der Cloud heraus Datenquellen über alle Systemgrenzen hinweg aufspüren und adressieren zu können. Dabei geht es nicht um ungeschützten Zugriff, sondern vielmehr um eine Installationshilfe. Es ist nicht praktikabel, eine größere Anzahl von Edge-Devices (beispielsweise Sensoren und Aktoren) von Hand in einem globalen Cloud-System anzumelden beziehungsweise zu synchronisieren. Stattdessen braucht es eine Technologie, die es dem Cloud-System erlaubt, die ihm zentral zugeordneten Edge-Devices zu erkennen. Diese Technologie firmiert unter dem Begriff Global-Discovery-Funktionalitäten. Der OPC-UA-Standard beinhaltet zwei unterschiedliche Funktionalitäten, und zwar lokale (Local Directory Server) und globale Discovery-Mechanismen (Global Directory Server). Alle Mechanismen erfordern einen extensiven Zertifikatsaustausch (Trust List Type) zur Absicherung der Zugriffe. Gemäß seinem Kundenversprechen „Smarter Usability“ wird Leuze electronic für seine Sensoren alle notwendigen Discovery-Funktionalitäten zur Verfügung stellen.

Augmented Reality

Wie eingangs beschrieben, ist ein Kernelement von Industrie 4.0 die ganzheitliche Informationsbereitstellung, das heißt unterschiedliche Informationen werden in sogenannten Verwaltungsschalen gebündelt und den unterschiedlichen Nutzern schnell und transparent verfügbar gemacht. In diesen Ansatz fügen sich die Augmented-Reality-Technologien nahtlos ein. Diese Technologien reichern mit Hilfe von Datenbrillen die real sichtbare Umgebung um virtuelle Informationen im Sichtfeld eines Nutzers an. Gerade für Industrie 4.0 ist diese Technologie besonders praktisch, da die vielfältigen Informationen direkt am tatsächlichen Einsatzort des Objektes sichtbar gemacht werden können, ohne einen physikalischen Eingriff in der Anlage vornehmen zu müssen. Merkmale und Eigenschaften, die bisher nur durch Grafiken in Handbüchern und Webportalen verfügbar waren, tauchen plötzlich an passender Stelle im Sichtfeld auf. Leuze electronic demonstriert die neuen Möglichkeiten am Beispiel von zwei Barcodescannern, die an einem Förderband montiert sind und aktiv Lesevorgänge durchführen. Blickt ein Anwender durch eine Datenbrille der Firma Microsoft auf die auf dem Förderband liegenden Geräte, werden unterschiedliche Informationen wie der aktuelle Status oder die Gerätebeschreibung in seinem Sichtfeld eingeblendet.