Zu den Kernzielen des Produktionsmanagements gehört es, Unterbrechungen der Fertigungsprozesse so gering wie möglich zu halten. Dazu muss man Problemursachen und Unterbrechungsbedingungen klar identifizieren, um daraus notwendige Optimierungserkenntnisse ableiten zu können.

Konrad Steinmetz, Senior Consultant bei der Felten Group, weist allerdings darauf hin, dass die Ermittlung von Fehlern keineswegs eine triviale Angelegenheit sei. „Dies resultiert daraus, dass Produktionsprozesse vielfach nicht nur aus einem Fertigungsschritt, sondern aus einer ganzen Reihe aufeinanderfolgender Produktionsabschnitte bestehen. In solchen komplexen Fertigungssystemen ist die Anzahl der zu berücksichtigenden Eingangsparameter, Steuerinformationen und Störgrößen extrem groß.“ Somit werde ein Prozessabschnitt sowohl durch die eigenen Leistungsfaktoren und Bedingungen als auch durch die Ergebnisse der voraus laufenden Prozessschritte beeinflusst.

Daraus leitet sich eine hohe Anforderung für die Identifikation der Fehlerquellen ab, weil sie ihre Ursachen nicht zwangsläufig dort haben, wo sie festgestellt wurden, sondern in vorherigen Prozesssequenzen vorgelegen haben können. „Je komplexer die Fertigungsabläufe sind, desto schwieriger lassen sich aufgrund der möglichen Fehlerfortpflanzung auch die eigentlichen Störgrößen lokalisieren“, beschreibt Steinmetz die Schwierigkeit.

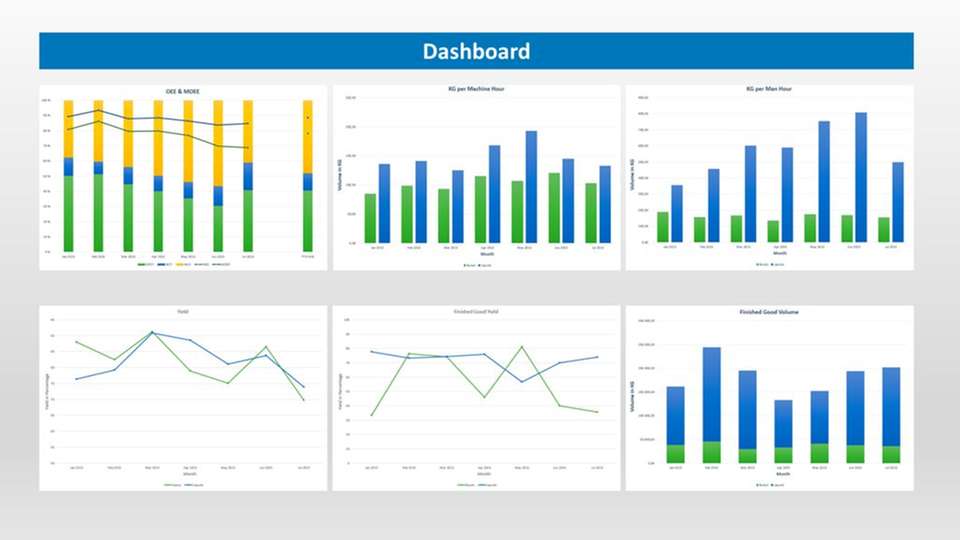

Die Antwort darauf ist ein durchgängiges Monitoring der Produktionsprozesse einschließlich ihrer relevanten Einflussgrößen. Für dieses Controlling bedarf es einerseits Kennzahlen zu den produktionsrelevanten Faktoren bereitzustellen, die sich mittels Filter nach Auftragsnummern, Schichten, Produktionszeiten usw. weiter differenzieren lassen. Eine typische und weit verbreitete Kennzahl stellt dabei die OEE (Overall Equipment Effectiveness) dar.

Ein weiteres Element sind Maschinenlaufdiagramme, die Stillstände einer Produktionseinheit grafisch darstellen. Durch frei definierbare Zeitbereiche, Kostenstellen oder auch Auftrag bzw. Schicht etc. soll eine detaillierte Darstellung und Auswertung ermöglicht werden. Um den tatsächlichen Grund des Stillstands festzumachen, werden Fehler der vor- und nachgeschalteten Maschinen berücksichtigt. Neben den Maschinenstillständen sollten auch die daraus errechneten Linienstillstände angezeigt werden und ob der Ausfall einer Maschine den Stillstand der kompletten Linie verursacht hat.

Darüber hinaus ist eine Stillstandsanalyse zur Erfassung und Kategorisierung aller Ausfälle einer Produktionslinie notwendig. Die Störstatistiken sollten einen hohen Differenzierungsgrad aufweisen, indem sie Auswertungen für definierte Zeitkonten, Zeitbereiche und Aufträge bereitstellen. Zudem sind Trendanalysen notwendig, die vorangegangene Produktionsprozesse auswerten und auf dieser Basis qualifizierte Informationen für weitere Entscheidungen liefern. „Mit Unterstützung eines Data Gathering Systems (DGS) lassen sich die in unterschiedlichen Automationszellen und Datenbanken verfügbaren Informationen gezielt auslesen, personifiziert aufbereiten und individuell in übersichtlichen Grafiken darstellen“, erläutert der Consultant.

Schließlich gilt es auch, die Analyseergebnisse den Verantwortlichen zur Verfügung zu stellen: durch übersichtlich gestaltete Reports und ein Dashboard, das zudem bei kritischen Entwicklungen durch Alarmfunktionen zum Handeln auffordert.

.jpg)