Mit der Prozess-Simulation PLC-Lab können sehr schnell virtuelle Testumgebungen zum Test von SPS-Programmen erstellt werden. Dabei geht es nicht darum, einen exakten digitalen Zwilling zu entwickeln. Vielmehr soll eine Testumgebung geschaffen werden, die ausreicht, um den Funktionstest des SPS-Programms hinreichend genau durchzuführen. Dazu lassen sich mit der modernen 2D-Prozess-Simulation virtuelle Anlagen zum Test erstellen, und zwar für Steuerungen der Siemens S7-Reihen (S7-300/400, S7-1200/1500) und Codesys-V3-Steuerungen.

PLC-Lab bietet dazu einen Baukasten mit umfangreichen Gestaltungsmöglichkeiten für die Simulation von vielen unterschiedlichen Anlagentypen. Aus verschiedenen geometrischen Formen können beliebige Körper gebaut und mit zahlreichen Gelenk-Objekten verbunden beziehungsweise dynamisiert werden. Mit Hilfe von physikalischen Eigenschaften wie zum Beispiel Schwerkraft, Magnetismus, Oberflächenreibung oder Elastizität ist eine realitätsnahe Simulation möglich. Flexibel skalierbare Sensordaten aus der virtuellen Anlage komplettieren dabei die Testmöglichkeiten.

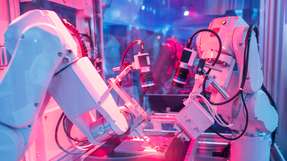

Beispiel: Aufbau virtuellen Montagelinie

Um eine virtuelle Anlage aufzubauen, werden einfach Objekte aus dem Baukasten entsprechend platziert und anschließend über das Eigenschaften-Fenster konfiguriert. Optional steht dafür die mächtige Programmiersprache C# als Skriptsprache zur Verfügung. Somit kann das Verhalten einer Anlage zum einen mit den physikalischen Möglichkeiten von PLC-Lab nachgeahmt werden und zum anderen algorithmisch mit Hilfe der C#-Programmiersprache. Dazu wurde ein komfortabler C#-Editor in PLC-Lab integriert, es ist also keine zusätzliche Entwicklungssoftware notwendig. Mit Hilfe des C#-Scripts sind beispielsweise umfangreiche mathematische Berechnungen, das Erzeugen von Zufallszahlen, die Implementierung von Verzögerungen und vieles mehr realisierbar. Auch das Verhalten von intelligenten Sensoren mit Dämpfungskonstanten, Hysterese- und Fensterfunktionen kann komfortabel nachgeahmt werden.

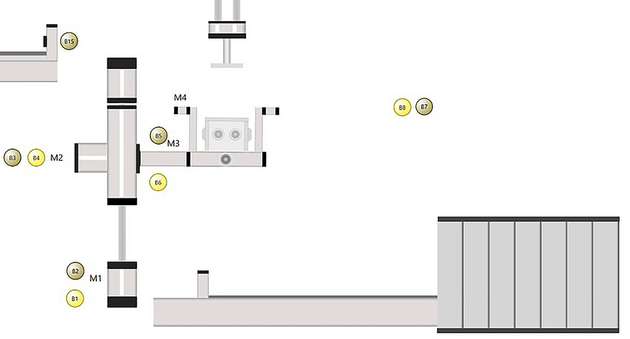

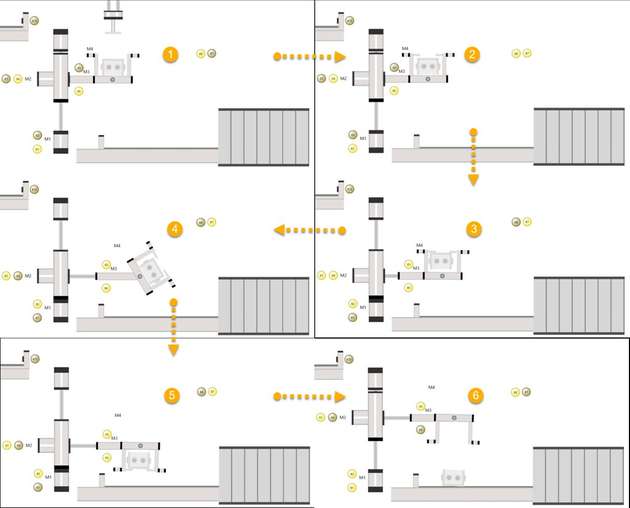

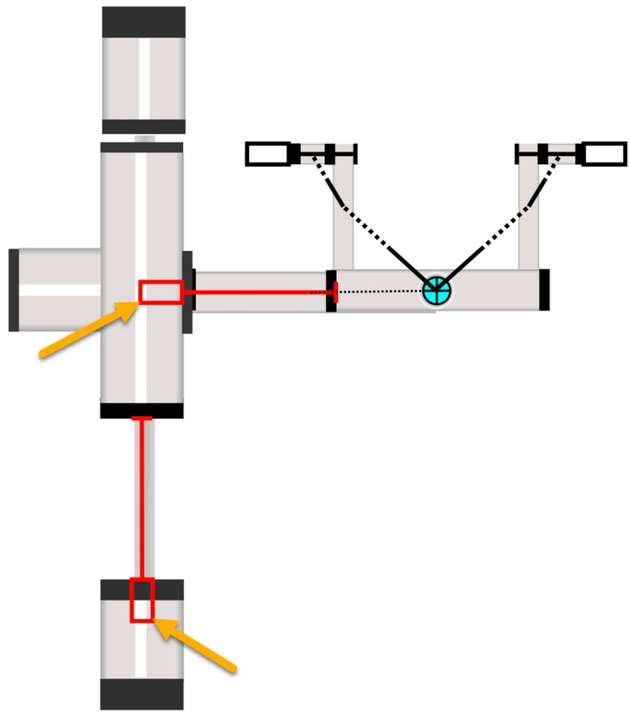

Das Beispiel zeigt die Entwicklung einer virtuellen Testumgebung des Teilbereichs einer Montagelinie für Kabel-Abzweigdosen. Dabei wird eine Abzweigdose von einem Förderband entnommen und über einen Greifer zu einer Vorrichtung transportiert, welche die Abzweigdose dreht und mit der Öffnung nach oben auf einem weiteren Förderband rechts unten ablegt. Für das Beispiel soll nun diese Vorrichtung detaillierter betrachtet werden: Der Greifer legt die Abzweigdose ab, anschließend wird die Kammer verschlossen und die horizontale und vertikale Achse nach rechts beziehungsweise nach unten verfahren. Danach wird die Kammer gedreht und geöffnet; die Abzweigdose liegt nun auf dem Förderband.

Konstruktion des digitalen Zwillings

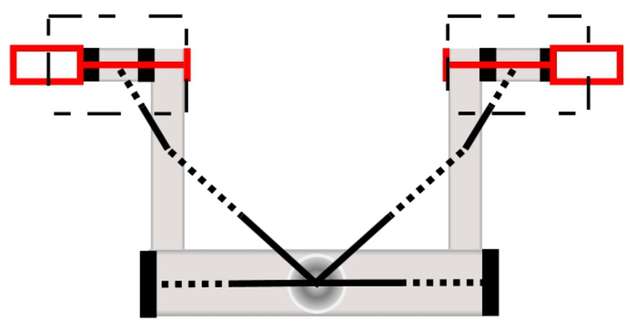

Um diesen Vorgang in PLC-Lab realisieren zu können, sind mehrere lineare Bewegungen und eine Drehbewegung notwendig. Die Bauteile, die in der realen Anlage fest miteinander verbunden sind, werden mit sogenannten Körper-Verbindungen realisiert. Ein Beispiel ist die Kammer, in die der Greifer die Abzweigdose ablegt. Sie setzt sich aus verschiedenen Rechtecken zusammen, die über die Funktion „Verbindungen zu einem Körper“ gefügt werden. Das sorgt dafür, dass die Einzelteile in der Simulation nicht voneinander getrennt werden. Auf diese Weise lassen sich beliebige Objekte „bauen“ und in der Simulation verwenden.

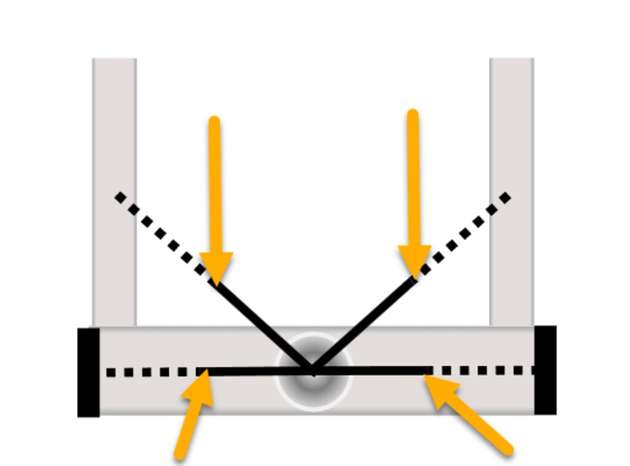

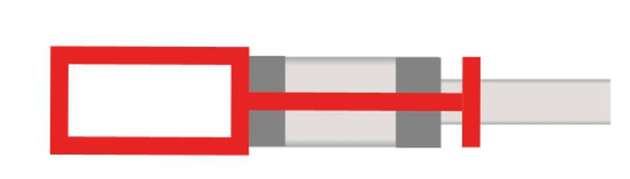

Damit die Abzweigdose beim Drehen nicht aus der Kammer herausfällt, muss diese mit zwei Zylindern verschlossen werden. Ein solcher Zylinder lässt sich mit Hilfe einer Verbindung für lineare Bewegungen realisieren Die Länge der Verbindung bestimmt die maximale Position der Kolbenstange. In den Eigenschaften der Verbindung gibt es zahlreiche Einstellungsmöglichkeiten, zum Beispiel die Geschwindigkeit des Zylinders, dessen Kraft, die Endlagensensoren, die Operanden für die Bewegungen und vieles mehr. Der Zylinder wird dann dupliziert und rotiert. Anschließend werden die beiden Zylinder oben an der Kammer angebracht und über „Verbindungen zu einem Körper“ fest mit dieser verbunden.

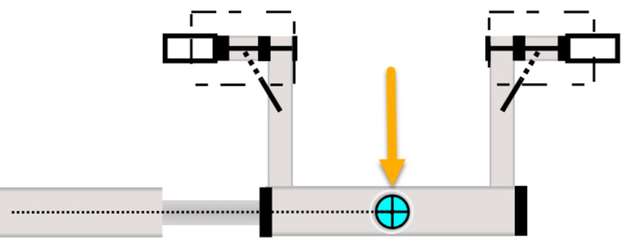

Die Kammer kann um 180 Grad rotieren, ist also drehbar zu lagern. Hierfür gibt es die Verbindung für Drehbewegungen. Mit dieser wird die Kammer an den horizontalen Schlitten angebunden und der Drehpunkt in der Mitte der Kammer platziert. In den Eigenschaften der Drehbewegung lässt sich die Bewegung auf 0 Grad bis 180 Grad begrenzen.

Ebenso werden die Operanden für die Bewegung und Endlagensensoren in den Eigenschaften eingetragen. Jetzt müssen nur noch die Verbindungen für lineare Bewegungen des horizontalen und vertikalen Schlittens eingefügt werden. Auch in deren Eigenschaften werden die Operanden für die Bewegungen und Endlagensensoren eingetragen. Nun ist das virtuelle Abbild komplett und das SPS-Programm kann damit getestet werden.

Funktionstest von SPS-Programmen

Die virtuelle Anlage reagiert auf Ausgänge und liefert die Eingangssignale. Das SPS-Programm kann dabei in einer Software-SPS oder realen SPS laufen. Soll ein SPS-Programm einer Siemens-Steuerungen (S7-300/400/1200/1500) geprüft werden, dann kann sich das SPS-Programm auch in einer der PLCSIM-Varianten des TIA-Portals (ab V13) oder dem Simatic-Manager (ab V5.5) befinden.

Wichtig dabei ist: PLC-Lab arbeitet direkt mit den PLCSIM-Versionen zusammen, die im TIA-Portal enthalten sind. Es wird nicht das zusätzlich zum TIA-Portal zu erwerbende PLCSIM-Advanced benötigt. Aber auch für PLCSIM-Advanced ist eine Schnittstelle in PLC-Lab vorhanden. Das SPS-Programm kann sich auch in einer realen SPS befinden. PLC-Lab hat ebenso die Schnittstellen zu den CPUs der Reihen S7-300/400 sowie S7-1200/1500 integriert. Für Codesys V3-basierte Steuerungen bietet die Simulationssoftware eine OPC-UA-Schnittstelle. Darüber können die Codesys V3-Soft-SPS (Codesys Control Win V3) oder auch eine Hardware-SPS von beispielsweise Wago, Schneider Electric und Beckhoff angesprochen werden.

Schneller Vorabtest, rasche Inbetriebnahme

Mit der Simulationssoftware lassen sich virtuelle Anlagen beziehungsweise Umgebungen für den SPS-Programmtest komfortabel erstellen. Die Sensorsignale werden dem SPS-Programm zur Verfügung gestellt und die virtuelle Anlage reagiert auf die digitalen und analogen Ausgänge.

Das Erstellen beliebiger Körper aus geometrischen Objekten, die umfangreichen binären und digitalen Sensoren der Gelenke und Verbindungen sowie die Möglichkeit, Sensorsignale zu skalieren, machen PLC-Lab sehr vielseitig. Simulationsmodelle lassen sich so ohne viel Aufwand realisieren, sodass logische Programmierfehler frühzeitig aufgespürt werden können. Das spart Zeit und Kosten bei der Inbetriebnahme.

.jpg)

.jpg)