Die Fabrik der Zukunft ist Gegenstand zahlreicher Forschungsprojekte in Wissenschaft und Industrie. Zukunftsgerichtete Unternehmen setzen auf Automatisierung, Modularität, Künstliche Intelligenz und Agilität, um wettbewerbsfähig zu bleiben. Um diese Themen in Industrie und Forschung voranzutreiben, benötigen Studierende, Auszubildende sowie Mitarbeiterinnen und Mitarbeiter das entsprechende Know-how und die Awareness, mit komplexen Themenstellungen umzugehen.

Prozesssimulation auf kleinstem Raum

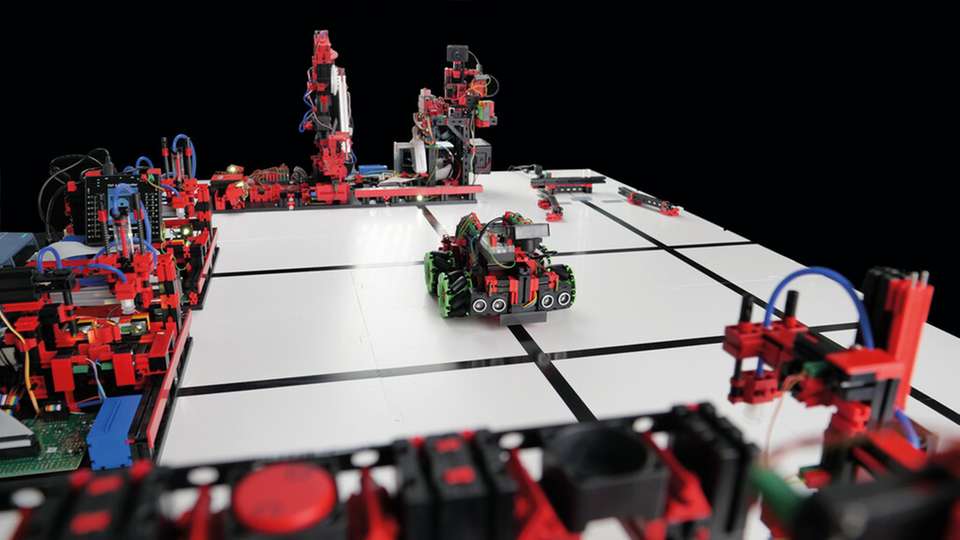

Hier setzt das Lernkonzept „Agile Production Simulation“ von Fischertechnik an. Es simuliert auf kleinstem Raum Prozesse wie die Qualitätssicherung mittels Künstlicher Intelligenz, die Funktionsweise fahrerloser Transportsysteme und bildet automatisierte Prozesse nach: Vom Wareneingang über die modulare Produktion bis hin zur Qualitätssicherung. Die begleitende Didaktik übersetzt die hands-on simulierten Prozesse in Future Skills bei Lernenden und Lehrenden. Der digitale Zwilling des Modells intensiviert das Lernerlebnis maßgeblich.

Die Agile Production Simulation ist eine Fabrik aus flexibel kombinierbaren Modulen. Der Materialfluss beginnt am Wareneingang für Rohware, führt über ein automatisiertes Hochregallager, verschiedene Produktionsstationen wie eine Fräs- oder Bohrstation über eine Qualitätssicherung mit KI zum Warenausgang. Ein fahrerloses Transportsystem (FTS) mit Omniwheels transportiert Werkstücke zwischen den einzelnen Stationen und gewährleistet agile Produktionsprozesse, die flexibel an die Kundenwünsche angepasst werden können. Das FTS kann bei Bedarf ohne Akku-Tausch an der Ladestation geladen werden.

Im Sinne der digitalen Rückverfolgbarkeit enthält jedes Werkstück einen NFC-Tag, auf den Produktionsdaten geschrieben werden. Die Fabrik produziert Werkstücke in verschiedenen Farben mit verschiedenen Bearbeitungsmerkmalen. Die agile Produktion ermöglicht produktspezifische Fertigungsschritte innerhalb eines leanen Prozesses ohne Rüstzeiten.

Vernetztes Zusammenarbeiten und Echtzeit-Monitoring

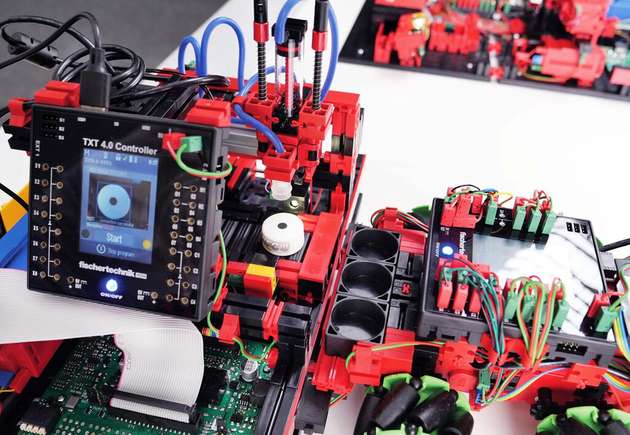

Gesteuert wird die Agile Production Simulation von einer zentralen Steuerung (Raspberry Pi 4 Model B), die mit den Steuerungen der einzelnen Fabrikmodule, SPS Siemens S7 1200, vernetzt ist. Unterschiedliche Kommunikationsprotokolle wie das MQTT-Protokoll (Message Queuing Telemetry Transport) ermöglicht ein vernetztes Zusammenarbeiten aller Module.

Ein Cloud-basiertes Echtzeit-Monitoring bietet Dashboards für die Auftragssteuerung und für die Visualisierung des Fabrikzustands. Dort können auch Kennzahlen ermittelt werden wie Durchlaufzeiten oder die Overall Equipment Effectiveness (OEE). Ein Online-Shop simuliert die Bestellung von Werkstücken durch den Kunden. Die bewegliche Kamera kann über das Dashboard von überall gesteuert werden, um das Prinzip der Fernwartung zu simulieren.

Das Modul Qualitätskontrolle mit KI macht das komplexe Thema Machine Learning greifbar und verdeutlicht dessen Nutzen im Produktionsumfeld. Basierend auf dem Konzept des überwachten Lernens wird der Teil des maschinellen Lernens mit dem KI-Tool Tensorflow realisiert.

Die zugehörige Digital Learning Plattform basiert auf einem Digital Twin der Agile Production Simulation und stellt den didaktischen Counterpart zur haptischen Modellfabrik dar. Die hochleistungsfähige immersive Lernumgebung erklärt die Steuerung, Aktorik, Sensorik und Funktionalität der Agile Production Simulation.

Entwickelt wurde die Agile Production Simulation in Zusammenarbeit mit Experten des KIT Karlsruhe, mit dem Software-Unternehmen OMM Solutions und der Universität Stuttgart. Die Anlage wird bereits aufgebaut im praktischen Koffer angeliefert. Sie bietet die Simulationslösung für alle, die sich fit machen wollen für die Fabrik der Zukunft.

SIGMATEK.jpg)