Der Hersteller von Verfestigungsanlagen Ipco kann einen neuen Meilenstein für sein Rotoform-System verzeichnen: Dieses Jahr wird die Technologie 40 Jahre alt. Bis jetzt wurden weltweit über 2.000 Rotoform-Anlagen verkauft.

„Bereits seit den 1950er-Jahren lieferte Ipco Schuppensysteme“, sagt Johan Sjögren, Geschäftsführer des Ipco-Geschäftsbereichs Equipment. Inzwischen umfasse das Spektrum auch Lager- und Handhabungslösungen, „aber die Einführung der Rotoform-Technologie war ein entscheidender Meilenstein in unserer Firmengeschichte. Sie hat uns eine herausragende Stellung auf dem Markt verschafft und ist bis heute die marktführende Technologie.“

Für die nächsten 40 Jahre gerüstet

Während das Grundprinzip von Rotoform – die Erstarrung des Produkts direkt aus der Schmelze auf einem Stahlbandkühler – unverändert bleibt, hat sich das Verfahren im Laufe der Jahre kontinuierlich weiterentwickelt. 2013 führte Ipco mit Rotoform 4G die vierte Generation der Technologie ein; sie stellt die Basis einer ganzen Modellfamilie dar, die auf spezifische Prozessanforderungen zugeschnitten ist.

Zu diesen Prozessen gehören:

die Granulation von abrasiven und sedimentierenden Materialien (zum Beispiel Katalysatoren und Suspensionen),

Schmelzen, die eine hohe Zuführtemperatur erfordern (zum Beispiel Bitumen, Harze),

die Granulierung von unterkühlenden Schmelzen mithilfe von Kristallisatoren (zum Beispiel Fotochemikalien) und

die Handhabung von hochviskosen Produkten (zum Beispiel Schokolade und Schmelzkleber).

Sjögren ergänzt: „Das Rotoform-System ist seit über 40 Jahren ein bedeutender Eckpfeiler unseres Produktportfolios, und indem wir weiterhin unseren Fokus darauf legen, dieses System besser, schneller und noch wartungsfreundlicher zu machen, sind wir zuversichtlich, dass es weitere 40 Jahre und länger eine zentrale Rolle in der Verarbeitung von chemischen Produkten spielen wird.“

Zusatz: Das Rotoform-Verfahren erklärt

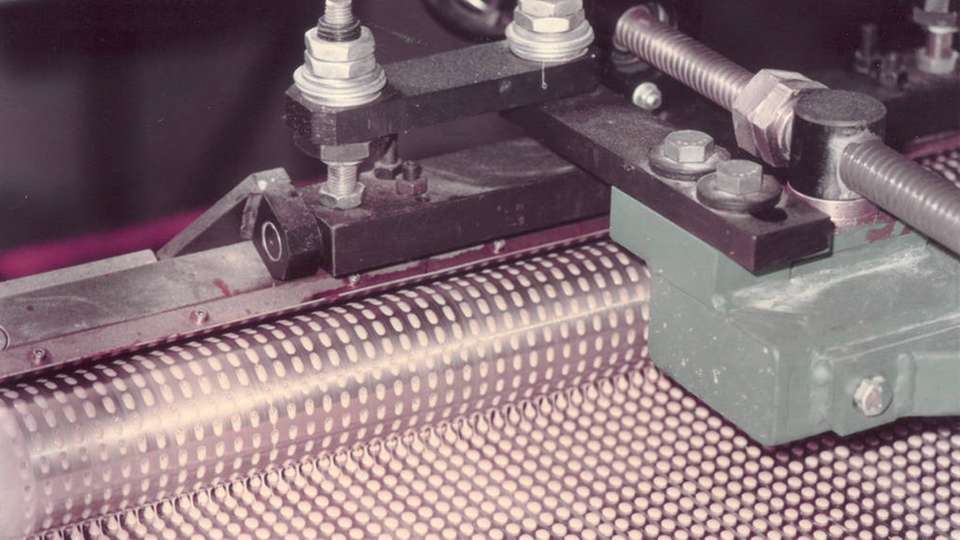

Mit einer Pumpe wird das geschmolzene Produkt über eine beheizte Leitung in den Tropfenformer gefördert. Die Rotoform-Maschine selbst besteht aus einem beheizten zylindrischen Stator, der mit Schmelze befüllt wird, und einem perforierten Außenrohr, das sich konzentrisch um den Stator dreht. Eine Düsenleiste portioniert Schmelzetropfen über die gesamte Arbeitsbreite eines kontinuierlich umlaufenden Edelstahlbandes.

In den Stator eingebaute Leitbleche und interne Düsen sorgen für einen einheitlichen Druck über die gesamte Bandbreite und stellen einen gleichmäßigen Produktdurchfluss durch alle Bohrungen des rotierenden Außenrohres sicher. Auf diese Weise haben die Pastillen am Ende alle die gleiche Größe.

Damit die Tropfen ohne Verformung auf dem Band abgelegt werden, wird die Umfangsgeschwindigkeit des Rotoform mit der Bandgeschwindigkeit synchronisiert. Die beim Verfestigungsvorgang freigesetzte Wärme wird über das Stahlband an das Kühlwasser abgegeben, das über Düsen gegen die Unterseite des Kühlbands gesprüht wird. Dieses Wasser wird in Tanks gesammelt und wieder der Wasserrückkühlanlage zugeführt; es kommt mit dem Produkt nicht in Kontakt.

Nach dem Ablegen der Tropfen auf dem Stahlband können Produktreste am Außenrohr haften bleiben. Eine beheizte Einweiserleiste drückt das Produkt zurück in den Rotoform und hält das Außenrohr so sauber. Die Produkttropfen werden dann am Ende der Kühlbandanlage als festes, halbkugelförmiges Granulat abgenommen.

Das Verfahren bietet diverse umwelttechnische Vorteile. Da das Kühlwasser nie in direkten Kontakt mit der Chemikalie kommt, besteht keine Gefahr einer Kreuzkontamination. Außerdem dauert der Verfestigungsprozess nur wenige Sekunden, was zu sehr niedrigen Emissionswerten führt, und durch die niedrigen Staubwerte ist keine Abluftreinigung erforderlich.