Hohe Temperaturen ziehen nicht nur das Messelement, sondern die gesamte damit verbundene Elektronik in Mitleidenschaft. Die durchschnittliche Zeit bis zum ersten Ausfall eines Systems (MTTF) für Halbleiter wird im Datenblatt bei Umgebungstemperaturen von 25 °C angegeben. Dieser Wert sinkt, je stärker sich die Komponenten im Betrieb ihrer oberen Temperaturgrenze nähern. Generell halbiert sich der MTTF-Wert pro 10 K Temperaturanstieg einer Komponente über deren ideale Temperatur hinaus. Für viele der Bauteile industrieller Sensoren gelten nominale Betriebstemperaturen bis zu 85 °C.

Zur Umgebungstemperatur kommt die Erwärmung innerhalb des Sensorgehäuses hinzu. Hier schaffen Sensorhersteller mit teurer Halbleitertechnik Abhilfe, die für einen höheren Temperaturbereich geeignet ist. Um das Ausfallrisiko zu verringern, wird der Sensor inklusive Elektronik häufig in kühlbare, hermetisch gekapselte Gehäuse oder Zylinder eingebaut. In Walzwerken hat sich eine weitere Methode verbreitet: Die Elektronik des Messsystems wird getrennt und weit genug von den hohen Temperaturen entfernt verbaut.

Angesichts steigender Anforderungen an die Sensoren erweisen sich jedoch konventionelle Methoden in wachsendem Umfang als überholt. Elektromechanische Sensoren und Potentiometer sind relativ kurzlebig, da sie mit zunehmendem Betriebsalter immer verschleißanfälliger werden. Optische Sensoren erfordern ständige Reinigung von Staub und Verschmutzung. Daher hat sich das Magnetostriktionsprinzip durchgesetzt, ein äußerst präzises, berührungsloses Positionsmessverfahren. Dieses Prinzip ist keineswegs neu: Die magnetostriktiven Eigenschaften bestimmter Materialien wurden bereits vor nahezu zwei Jahrhunderten von James Prescott Joule erforscht. Durch weitere Entwicklungen gilt dieses Messprinzip heute als das zuverlässigste Verfahren der Positionsmesstechnik.

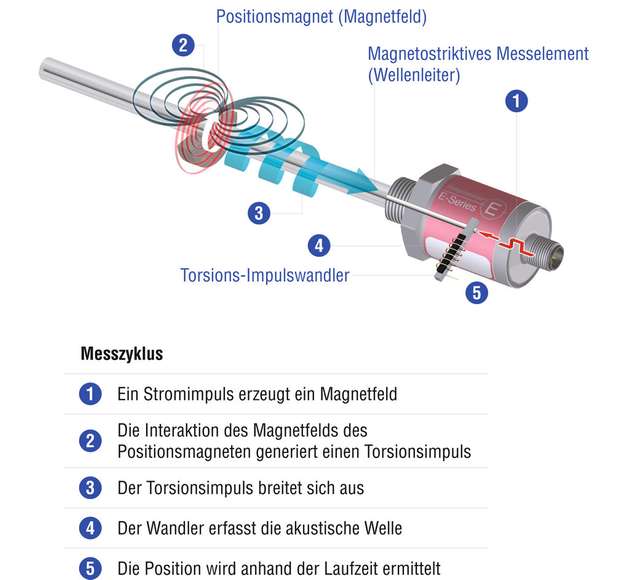

Funktionsprinzip magnetostriktiver Sensoren

Ein solches magnetostriktives Sensorsystem besteht aus einem ferromagnetischen Wellenleiter, einem positionsbestimmenden beweglichen Permanentmagneten, einem Dehnungsimpulswandler und unterstützender Elektronik. Der bewegliche Magnet ist fest mit dem Messobjekt verbunden. Dort, wo er sich auf dem Wellenleiter befindet, erzeugt er ein in Längsrichtung verlaufendes Magnetfeld. Das Sensorelement sendet einen kurzen Stromimpuls durch den Wellenleiter, wodurch an diesem ein radiales Magnetfeld entsteht. Der Stromimpuls erzeugt ein Magnetfeld, das mit dem Magnetfeld des externen Permanentmagneten interagiert.

Aufgrund des Magnetostriktionsprinzips unterliegt der Wellenleiter einer elastischen Verformung. Dadurch wird eine am Wellenleiter entlang verlaufende Ultraschallwelle erzeugt, die an dessen Ende in ein elektrisches Signal umgewandelt wird. Da die Ultraschallwelle mit konstanter Geschwindigkeit am Wellenleiter entlang läuft, ermöglicht sie die Messung der genauen Position des beweglichen Magneten, der sie erzeugt hat, anhand der Korrelation zwischen der Magnetposition und dem Zeitpunkt der Erzeugung des Stromimpulses und demjenigen des Eintreffens der Ultraschalltorsionswelle. Da das Ausgangssignal des Sensors, der nach diesem Messprinzip arbeitet, kein relativer Wert ist, sondern eine absolute Position darstellt, entfällt die Referenzierung. Ein weiterer Vorteil besteht darin, dass diese Anordnung die gleichzeitige Bestimmung mehrerer Positionen mit einem einzigen Sensor ermöglicht, wodurch die Anzahl der Sensoren reduziert werden kann.