Die E-Mobilität revolutioniert den globalen Automobilmarkt. Nicht nur die Automobilhersteller spüren die steigende Nachfrage nach alternativen Antriebskonzepten, von denen Elektrofahrzeuge derzeit die wichtigsten sind. Der gesamte Zulieferermarkt ist gefordert, den veränderten Anforderungen gerecht zu werden. Dabei muss vor allem die Produktion von Lithium-Ionen-Batterien mit dem Nachfragetempo nach Elektrofahrzeugen Schritt halten.

„Wir haben Kunden, die sehr dynamisch skalieren müssen, um den Anforderungen der Hersteller von Elektrofahrzeugen gerecht zu werden“, sagt Martina Costa, Business Development Analyst für das Automotive Team bei Intralox in Amsterdam, einem Fördertechnik- und Materialflussspezialisten für zahlreiche Branchen. Für den Automobilmarkt ist sich Costa sicher, dass „die Batteriehersteller die notwendige Dynamik nicht allein durch den Bau neuer Anlagen auf der grünen Wiese erreichen können. Sie werden den Durchsatz ihrer bestehenden Anlagen erhöhen müssen.“

Skalierbar, flexibel und palettenfrei

Neben der steigenden Nachfrage nach Skalierbarkeit hat Intralox zwei weitere Kriterien identifiziert, um die Spreu vom Weizen zu trennen, wenn Batteriehersteller nach der Förderlösung für ihre nächste Produktionsanlage suchen: An erster Stelle steht die Flexibilität, da die Anzahl der verschiedenen Batterietypen in den nächsten fünf Jahren drastisch ansteigen wird. Die Anlagen müssen daher in der Lage sein, eine große Anzahl unterschiedlicher Typen auf demselben Intralogistiksystem zu verarbeiten. Lösungen für die Produktionslinie von morgen müssen eine Vielzahl von Gewichten, Abmessungen und anderen unterschiedlichen Eigenschaften handhaben können.

Die dritte Anforderung, die Costa identifiziert hat, ist eine Lösung ohne Paletten und Werkstückträger. Diese würden nur die Komplexität und die Kosten der Produktionslinie in die Höhe treiben, da Paletten ständig eingesammelt, zurückgebracht und kontrolliert werden müssten. Das Handling von Batterien direkt auf der Förderfläche reduziert die Investitionskosten und die Zeit bis zur Markteinführung.

Fördertechnik von Intralox

Intralox ist ein innovatives Unternehmen, wie die mehr als 1.400 Patente zeigen, die man auf der ganzen Welt hält. Mit einem Erfinder als Gründer hat man sich schon immer auf die Entwicklung neuer Lösungen konzentriert, in denen die Patente einen Mehrwert schaffen. Dies ist ein Grund für die Konzentration von Intralox auf Technologien wie modulare Kunststoffbänder für spezielle Zwecke, zum Beispiel hygienische Bänder für den Transport unverpackter Lebensmittel. Intralox-Lösungen sind Teil der logistischen Infrastruktur von Marktführern in fast allen Branchen.

Ein Beispiel für diesen Erfindergeist ist die Intralox Activated Roller Belt (ARB)-Technologie, die vor 15 Jahren eingeführt wurde. Bei herkömmlichen Rollenförderern werden meist so genannte Pop-up-Ausschleuser eingesetzt, um Güter zu vereinzeln oder quer zur Förderrichtung zu transportieren. Diese Bänder springen zwischen den Rollen auf und werden separat motorisiert, um die seitliche Bewegung der Güter zu ermöglichen. Ein Nachteil dieser Technologie ist, dass die Bänder zwischen den Rollen nicht die gesamte Bodenfläche des Transportguts unterstützen und daher die Größe der beförderten Gegenstände einschränken.

Die ARB-Technologie von Intralox löst diese Problematik durch ein Band, in das kleine Rollen eingelassen sind, die in einem bestimmten Winkel zur Laufrichtung stehen. Vor allem, wenn ein hoher Durchsatz und eine vorsichtige Handhabung bei der Vereinzelung erforderlich sind, können ARB-Geräte und insbesondere DARB-Geräte die ideale Lösung sein. DARB steht für Dual Stacked Angled Roller Belt, eine spezielle Version der ARB-Technologie, die in der Lage ist, Gegenstände bis zu 90 Grad quer zur Linie zu transportieren.

Die DARB-Technologie erfüllt perfekt die drei kritischen Anforderungen an die Produktionslogistik für Elektroautobatterien: Skalierbarkeit, Flexibilität und die Fähigkeit, Batterien ohne Paletten zu bewegen. Sie verbessert die Skalierbarkeit, da sie den Durchsatz von Batterielinien im Vergleich zu konventionellen Gliederbandförderern erheblich erhöhen kann, denn die Stopp- und Startzeiten vor orthogonalen Bewegungen entfallen. Außerdem ist die Förderstrecke mit DARB flexibler, da durch die Unterstützung der vollen Bandbreite Größenbeschränkungen für die Artikel entfallen. Die einzige Begrenzung ist die Abmessung des Bandes selbst. Kleinere Teile können zudem nicht wie bei Standardrollenbahnen zwischen die Rollen fallen. Schließlich machen DARB-Lösungen Paletten überflüssig, da sie die EV-Batterie über die gesamte Grundplatte tragen.

Zentrale SPS-Lösungen schlecht skalierbar

Einige Hersteller von Lithium-Ionen-Batterien profitieren bereits von den Fähigkeiten der DARB-Anlagen in ihrer Produktion, so Costa. Aber das Unternehmen hat bei der Suche nach dem optimalen Förderer für die wachsende Batterieindustrie weiteres Potenzial für Verbesserungen gefunden. Als OEM (Original Equipment Manufacturer) automatisiert Intralox die ARB-Anlagen in der Regel nicht selbst, dies wird traditionell vom Integrator der Intralogistiksysteme gemäß der Intralox-Richtlinien erledigt. „Wir haben festgestellt, dass dieser Prozess nicht immer effizient ist, da viel Know-how in der Kommunikation verloren geht. Wir arbeiten ständig mit DARB, aber der Integrator macht dies nur ab und zu. Das kann für alle Parteien eine Herausforderung sein“, erklärt Martin Benavidez, Intralox-Produktmanager für ISC. Das Kürzel steht für „Intralox Smart Carryway“, ein innovatives Programm, das darauf abzielt, eine Automatisierungslösung für die Steuerung von Intralox-Anlagen, einschließlich der DARB-Produktlinie, zu entwickeln. Benavidez leitet das Projekt gemeinsam mit Lazlo Kleczewski als Product Design Manager für ISC.

Die Integratoren entscheiden sich oft dafür, eine in der Anlage vorhandene SPS zur Steuerung der DARB-Lösung zu nutzen. Wenn eine SPS aber mehrere Maschinen steuert, können die Fehlersuche bei der Inbetriebnahme und Änderungen im Betrieb zeitaufwändig und riskant sein. Um dieses Problem im Sinne der Kunden zu lösen, erweiterte Intralox sein Angebot um die Automatisierung der DARB-Anlage. „Wir begannen mit einer separaten SPS für die DARB-Anlagen, aber das ist nicht kosteneffizient, da wir verschiedene SPSen anbieten und große Schaltschränke bauen mussten, um den Kundenanforderungen und regionalen Vorschriften gerecht zu werden. Das macht die Produktentwicklung und -wartung sehr komplex“, erklärt Benavidez. Traditionelle SPS-Lösungen seien schwer zu skalieren, da der Aufwand für die Entwicklung und Montage des Schaltschranks und die Wartung verschiedener SPS-Plattformen, die seit Jahren in den Kundenfabriken etabliert sind, sehr hoch ist. „Skalierbarkeit ist für uns sehr wichtig. Deshalb haben wir nach einer Lösung gesucht, bei der wir unsere langjährige Erfahrung und unser Wissen in ein kleines Gerät einfließen lassen können, das einfach und problemlos zu bedienen ist“, ergänzt Kleczewski.

IP67-Steuerungen bringen Flexibilität

Die Lösung ist das ISC CAM (Intralox Smart Carryway controlled by a Carryway Automation Module), ein kompaktes IP67-Blockmodul, das die Software-Logik von Intralox enthält. ISC CAM maximiert die Leistung der Anlage, ohne dass ein Schaltschrank benötigt wird. Turcks TBEN-S bildet die Hardware-Plattform für das ISC CAM. Dank seiner Multiprotokoll-Fähigkeit kann das TBEN-Modul eine breite Palette von Kunden mit minimalen Produktvariationen bedienen. Turcks Multiprotokoll-Geräte unterstützen Profinet, Modbus TCP und Ethernet/IP und stellen sich selbstständig ohne Eingriff des Nutzers auf das im Netzwerk gesprochene Ethernet-Protokoll ein.

Dies bringt eine Verbesserung für alle Beteiligten: Der Integrator muss seine SPS nur so programmieren, dass sie einige grundlegende Befehle übermittelt, was den Aufwand und das Risiko bei Integration und Inbetriebnahme von DARB-Geräten reduziert. Der Endanwender kann sicher sein, dass die Geräte immer dem Stand der Technik entsprechen und er sich auf den Intralox-Support für DARB-Geräte verlassen kann. „Das ISC CAM löst viele der Probleme, die die klassische Automatisierungsstruktur aufgeworfen hat“, so Kleczewski.

Demoanlage mit dezentraler Automatisierung

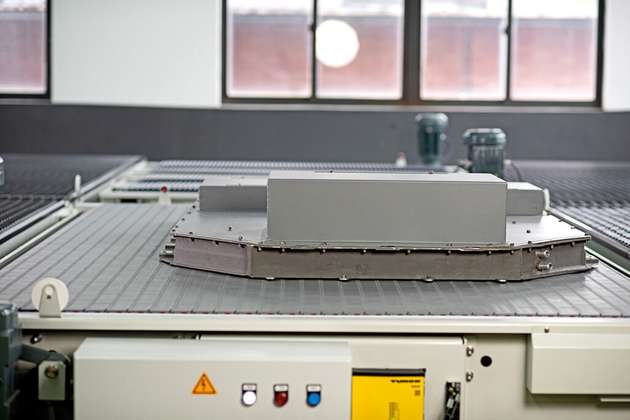

Um die DARB-Technologie als ideale Förderlösung für die EV-Batterieindustrie präsentieren zu können, hat Intralox in Shanghai eine Demo-Anlage errichtet, an der sich potenzielle Kunden ein Bild von den Möglichkeiten der Technologie machen können. Darüber hinaus demonstriert die Anlage die Vorteile der dezentralen Automatisierung. Jedes DARB-Gerät verfügt über ein eigenes ISC CAM für die Automatisierung und andere Module für Funktionen wie Motorsteuerung und Sicherheit. Das Ergebnis ist ein hohes Maß an Modularität sowohl der Hardware als auch der Software, was die Einrichtung, Fehlersuche und Änderungen wie das Hinzufügen oder Entfernen eines Förderers erleichtert.

Mit dieser Demo-Anlage zeigt Intralox, dass die dezentrale Automatisierung viele Probleme der Anlagenhersteller bei der Integration ihrer Produkte in größere Systeme löst. Herkömmliche Lösungen würden einen Schaltschrank erfordern für die Komponenten, die oft nicht in hohen Schutzarten verfügbar sind, wie etwa HMI, Motorsteuerung, Frequenzumrichter, Stromversorgung oder andere Komponenten. Das ISC und das breite Turck-Portfolio an modularen Feldkomponenten in IP67 bieten jedoch Lösungen für diese Probleme. Damit lassen sich saubere und flexible Lösungen realisieren.

Dezentrale Automatisierung

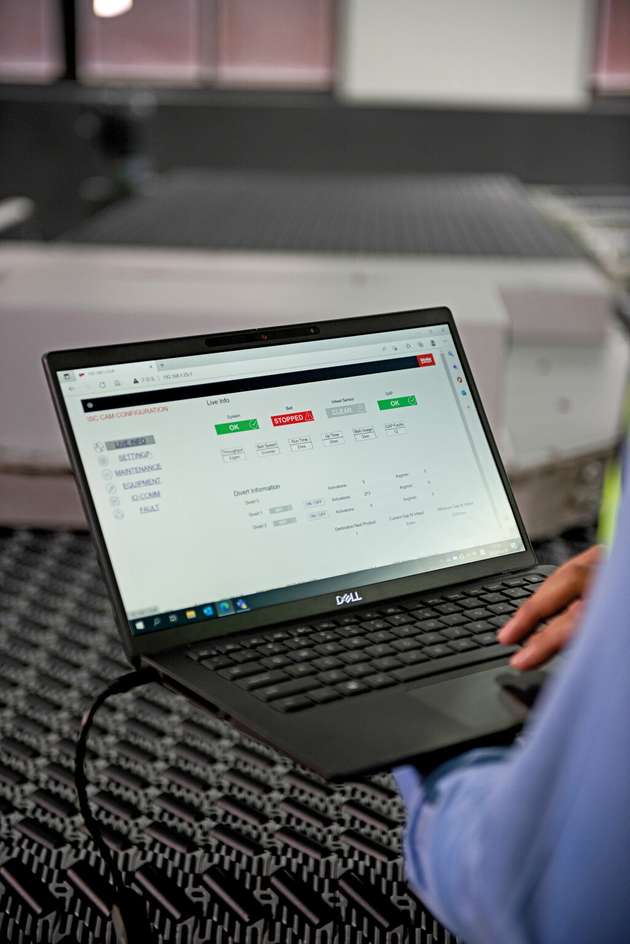

Das HMI der Anlage verfügt nicht über den typischen Bildschirm am Schrank. „Es besteht keine Notwendigkeit für ein physisches HMI, da die Anlage über ein virtuelles HMI, das auf dem Webserver des ISC CAM gehostet wird, gesteuert, eingestellt und geändert werden kann. Dies ist mit einem Laptop oder einem beliebigen Gerät mit Webbrowser leicht zugänglich“, sagt Kleczewski. Die Automatisierung der Motoren und Sicherheitssysteme erfolgt dezentral durch eine Kombination von Field Controllern aus der Turck-TBEN-Familie. Dank des großen Portfolios an IP67-I/O-Komponenten für serielle und Ethernet-Kommunikation ist der Schaltschrank der Demo-Anlage nicht größer als ein Schuhkarton. Er enthält lediglich einige Sicherheitskomponenten. Die Fähigkeit der Turck-Ethernet-Lösungen, entweder mit Profinet, Ethernet/IP oder Modbus TCP zu kommunizieren, macht die Entwicklung individueller Lösungen für die Kunden in verschiedenen Regionen überflüssig. Turcks robustes Netzteil PSU67 vereinfacht die Versorgung mit 24 VDC für den Betrieb der Automatisierungskomponenten an der Anlage.

Das „integrierte und ganzheitliche Design“ von Intralox bietet dem Nutzer noch weitere Vorteile: So werden durch den Verzicht auf einen Schaltschrank nicht nur weniger Teile benötigt, sondern auch Kabel mit losen Enden vermieden, sodass die Anlagen praktisch plug-and-play-fähig sind. Durch die Farb-codierung der Steckverbinder wird ein hohes Maß an Passgenauigkeit erreicht, was die Gefahr von Fehlern minimiert. So wird die Verkabelung der Geräte einfacher und intuitiver und es ist fast unmöglich, sie falsch anzuschließen. „Wir versuchen zu zeigen, dass es möglich ist, diese komplexen Systeme einfach und intuitiv zu gestalten. Dazu muss man lediglich ein wenig anders denken“, fasst das ISC-Team zusammen.

SIGMATEK.jpg)