Um was handelt es sich eigentlich beim Metaverse? Aktuell weichen die einzelnen Definitionen noch voneinander ab. Zum einen gibt es die Sichtweise einer rein virtuellen Welt, in der – ähnlich wie in vernetzten Computerspielen – soziale Interaktionen stattfinden können. Tim Sweeny, Gründer und CEO von Epic Games, erklärt beispielsweise: „An expansive, communal, and virtual world where people can interact with brands, intellectual properties, and one another with experiences spanning across all categories, beyond gaming.” Wird die Plattform „Fortnite” von Epic Games als Metaverse betrachtet, ist sie mit mehr als 80 Millionen aktiven monatlichen Nutzern eines der größten Metaversen - weitaus größer als andere bekannte Beispiele wie „Decentraland“, „Horizon Worlds“ oder „Second Life“. Die Sichtweise der rein virtuellen Welt beschränkt sich dabei nicht auf spielerische Ansätze. Virtuelle Besprechungsräume, Schulungen oder virtuelle Großveranstaltungen – etwa Messen oder Hochschulvorlesungen – lassen sich mit diesem Konzept ebenfalls umsetzen.

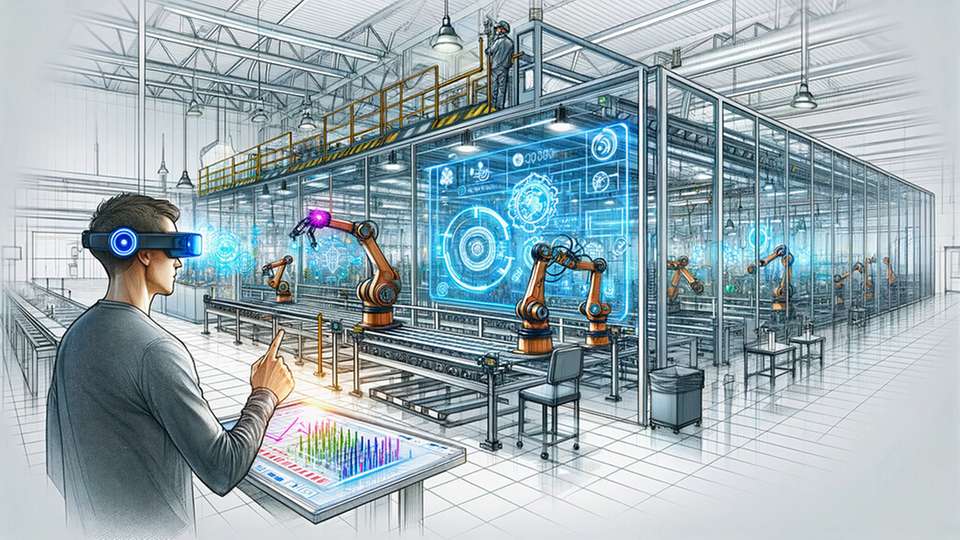

Eine weitere Sichtweise setzt für das Metaverse eine enge Verbindung mit der realen Welt voraus. John Hanke, CEO von Niantic Labs, stellt zum Beispiel fest: „Technology that connects the real world with the digital one.“ Jensen Huang, Gründer und CEO von NVIDIA, konstatiert: „The metaverse, the 3D internet, connects virtual 3D worlds described in USD (Universal Scene Description) and viewed through a simulation engine.“ Vereinfacht zeigen die beiden Sichtweisen auch den Unterschied zwischen dem Metaverse und dem Industrial Metaverse. Statt auf soziale Interaktion und virtuelle Erfahrungen setzt das Industrial Metaverse auf die Visualisierung und Simulation der realen Welt, beispielsweise von Fertigungshallen, Produktionslinien, Maschinen oder einzelnen Produkte.

Simulation komplexer Vorgänge

Beide Ansätze ermöglichen das gemeinsame Arbeiten von räumlich getrennten Teams in virtuellen Co-Working-Spaces. Das Industrial Metaverse geht aber noch einige Schritte weiter: Durch die Verbindung zur realen Welt erlaubt es einen kontinuierlichen Erstellungs- und Feedback-Prozess entlang des Lebenszyklus von Maschinen und Anlagen – vom Engineering über den Betrieb und die Wartung bis zum Recycling. Diese Koexistenz von Menschen und digitalen Techniken eröffnet neue Optionen, um Prozesse im Detail besser zu verstehen, darzustellen und optimieren zu können. Zudem lassen sich komplexe Vorgänge und alternative Lösungsszenarien simulieren und bereits vor der physischen Realisierung erproben.

Derartige Fähigkeiten beschleunigen Abläufe, erzeugen Umsetzungssicherheit und vereinfachen den Abstimmungsbedarf im Anforderungsmanagement, etwa bei kundenspezifischen Lösungen. Darüber hinaus ist eine Verifikation bis zum Training möglich. Die Voraussetzung dafür bildet eine nahtlose Kommunikation zwischen realen Komponenten und Prozessen sowie deren digitaler Repräsentanz im Industrial Metaverse. Ergänzend kommen Kompetenzen hinsichtlich der Verwendung industrieller Tools hinzu, welche die virtuellen und spielerischen Ansätze einerseits nutzen.

Andererseits gestalten die Tools die für den industriellen Einsatz notwendigen Ergebnisse, zum Beispiel in Form von mechanischer Konstruktion, elektrotechnischer Planung oder der Konfiguration und Programmierung der verwendeten Produkte. Die Ergebnisse führen dann mit qualifizierten Prozessen zu den zugesagten Eigenschaften der real verwendeten Komponenten, Maschinen und Anlagen, die im Metaverse erstellt und verprobt wurden.

Zugriff auf die realen Daten

Digitale Zwillinge fungieren als Repräsentation von Assets (Dingen) in der digitalen Welt. Der Zwilling enthält Informationen, die das reale Gegenstück beschreiben, sowie Statusinformationen, Zeitreihen und unter Umständen Simulationsmodelle. All dies kann die Asset Administration Shell (AAS) bieten. Sie wurde wesentlich durch die Plattform Industrie 4.0 geprägt, in der sich bedeutende Industrieverbände zur Realisierung eines unternehmensübergreifenden Datenaustausches entlang des Lebenszyklus eines Assets zusammengeschlossen haben. Die AAS, die als digitaler Zwilling von Industrie 4.0 verstanden werden kann, wird heute im Rahmen der Digital Twin Association (IDTA) weiterentwickelt. Das betrifft insbesondere die einzelnen domänenspezifischen Datenmodelle. Diese sogenannten Teilmodelle entstehen in vielen unterschiedlichen Kooperations- und Forschungsprojekten und werden anschließend durch die IDTA zusammengeführt und standardisiert.

Der Zugriff der AAS auf die Daten des realen Assets erfolgt grundsätzlich technologieoffen, wobei häufig etablierte Technologien wie OPC UA zur Anwendung kommen. So ist sichergestellt, dass die AAS den aktuellen Zustand des Assets repräsentieren kann. Der Zugriff auf eine AAS, ihre Teilmodelle und die spezifischen Daten geschieht über ein definiertes REST-API. Der Datenzugang lässt sich durch ein Rechtemanagement einschränken.

Einheitliche Bereitstellung der Asset-Daten

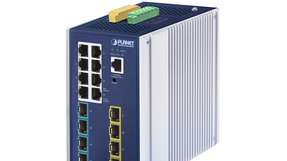

Beim Industrial Metaverse handelt es sich um eine Visualisierung und Simulation der realen industriellen Welt – beispielsweise einer Fertigungshalle oder eines kompletten Produktionsstandorts. Zu diesem Zweck muss das Industrial Metaverse über eine kommunikative Verbindung zu den realen Assets verfügen. Da nicht alle Assets identische Interfaces aufweisen, kann und sollte dazu der digitale Zwilling der Industrie 4.0 – also die Asset Administration Shell – als Middleware genutzt werden. Die AAS hat die einzelnen, spezifischen Interfaces bereits entkoppelt und stellt die Daten des Assets einheitlich bereit. Denn im Gegensatz zu den verschiedenen Interfaces der unterschiedlichen Assets erfolgt der Zugriff auf die Daten der AAS über eine immer gleiche festgelegte Schnittstelle.

AASs befinden sich in sogenannten AAS-Repositories (Server), von denen es zahlreiche geben kann. Es ist möglich, dass ein einzelnes Repository tausende oder mehr AASs umfasst. Daher ist die Zuordnung, welche AAS zu welchem Asset gehört, nicht sofort erkennbar. Selbst die Teilmodelle einer AAS können auf verschiedene Repositories verteilt sein. Um dieses potenzielle Chaos beherrschbar zu machen, wird jedes reale Asset mit einer Asset-ID versehen. In der Regel geschieht dies über einen gut sichtbaren QR-Code auf dem Asset selbst, zum Beispiel auf dem Gehäuse eines Geräts.

Einmalige Erfassung der Asset-ID

Industrie 4.0 bietet nun zwei entscheidende Dienste an, damit die Zuordnung von Asset und AAS sichergestellt ist. Im ersten Schritt kommt der Discovery-Dienst zum Einsatz. Anhand der Asset-ID ermittelt er die zugeordnete AAS-ID für dieses Asset, denn Asset-ID und AAS-ID sind nicht identisch. Weil eine AAS-ID noch keine Daten liefert, muss im zweiten Schritt der Endpunkt identifiziert werden, über den das AAS-API für die ermittelte AAS-ID erreichbar ist. Diese Aufgabe übernimmt eine Registry, deren Funktionsweise einer Suchmaschine ähnelt. Wie schon erwähnt, lassen sich sogar die einzelnen Teilmodelle einer AAS auf unterschiedliche Server verteilen. Deshalb haben auch Teilmodelle eine ID (SM-ID). Diese Auflösung erfolgt ebenfalls über die Registry.

Für das Zusammenspiel des Industrial Metaverse und den digitalen Zwillingen von Industrie 4.0 bedeutet dies, dass eine Asset-ID einmalig erfasst werden muss, damit das Industrial Metaverse zukünftig vollautomatisiert auf die zugehörige AAS zugreifen kann und danach mit den Daten der realen Welt versorgt wird. Als Vorteil erweist sich einerseits das einheitliche API der AAS, sodass nicht jedes Asset individuell über ein gegebenenfalls spezifisches Interface an das Industrial Metaverse anzubinden ist. Auf der anderen Seite zeichnen sich die AASs durch eine hohe Flexibilität aus. Sollte sich eine AAS verändern – etwa durch neue oder erweiterte Teilmodelle – stehen diese auch dem Industrial Metaverse sofort zur Verfügung. Selbst wenn eine AAS oder ein Teilmodell auf ein anderes AAS-Repository verschoben wird, sorgen Discovery und Registry dafür, dass sie wiedergefunden werden und sämtliche Daten weiterhin vorhanden sind.

Bereitstellung von Zusatzinformationen

Das Industrial Metaverse bietet nicht nur die Möglichkeit der Zusammenarbeit international agierender Teams. Darüber hinaus stellt es einen nahtlosen Übergang zwischen Tätigkeiten im Engineering und der produktiven Umsetzung im Aufbau, dem Betrieb sowie einem Wartungs- oder Servicefall sicher. Maschinen, Anlagen und eingesetzte Materialien lassen sich sogar zurückbauen und wiederverwenden. Die technischen Herausforderungen und der Kundennutzen können vielfach lediglich durch die Berücksichtigung des gesamten Lebenszyklus sinnvoll erarbeitet werden.

Das Verändern, Verbessern und simulative Erproben von Fertigungsprozessen setzt eine enge kommunikative Kopplung von realen Assets mit echten Daten und ihren digitalen Gegenstücken im Metaverse voraus. Das reduziert Reiseaktivitäten und Ressourcen bei einer gleichzeitigen Verbesserung der Zusammenarbeit. Als digitaler Zwilling von Industrie 4.0 kann die Asset Administration Shell die kommunikative Kopplung liefern. Aufgrund von standardisierten Teilmodell stellt sie außerdem ein großes Angebot an einfach zugänglichen Zusatzinformationen bereit.