Analyse von Produktlebenszyklen, Recycling von Metallen und Kunststoffen, Reparaturverfahren, Kreislaufwirtschaft, gewichtsoptimierte Bauteile und ein verringerter Einsatz von Gefahrstoffen: Die Luftfahrt möchte nachhaltiger werden und dabei spielt die additive Fertigung eine wichtige Rolle. Denn künftig sollen immer mehr Bauteile aus dem 3D-Drucker kommen.

Ein Bauteil, das bereits additiv hergestellt wird, haben alle Flugreisenden schon oft gesehen und angefasst: die Klappe des Gepäckfachs über dem Sitz. Sie besteht aus Polyetherimid (PEI), einem schwer entflammbaren Kunststoff, der im Brandfall keinen giftigen Rauch verursacht. Künftig sollen die Klappen am Ende ihres Produktlebenszyklus nicht mehr auf dem Müll landen. Stattdessen sollen sie geschreddert und zu Kunststoffdraht beziehungsweise Filament verarbeitet werden. Ein 3D-Drucker soll aus den recycelten Materialien dann neue Bauteile für die Luftfahrt fertigen.

Gepäckfachklappen aus Recyclingmaterial

Das Problem dabei: „Recyceltes PEI hat nicht die gleichen Eigenschaften wie neues“, sagt Markus Echsel vom Zentrum für Additive Produktion am Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA. „Kabinenteile, die daraus gefertigt werden sollen, müssen aber vergleichbar feuerfest sein und Rauchentwicklung ebenso gut verhindern wie Bauteile aus neuem PEI.“

Wie fließfähig ist recyceltes PEI, wenn es im 3D-Drucker aufgeschmolzen wird? Wie oft kann PEI überhaupt verarbeitet werden, bevor es unbrauchbar wird? Mit welchen Parametern muss das wiederverwendete PEI verarbeitet werden? Diese und weitere Fragen muss das Forschungsteam um Echsel in den kommenden drei Jahren klären. Eine wichtige Rolle spielt dabei ein sogenanntes Degradationsmodell, das die Wissenschaftlerinnen und Wissenschaftler entwickeln wollen.

Es soll zeigen, wie sich die Eigenschaften eines Materials ändern, wenn es altert. Daraus lässt sich dann ungefähr ableiten, wie die Einstellungen am 3D-Drucker verändert werden müssen, damit er aus Recyclingmaterial Bauteile fertigt, die jenen aus neuem PEI in nichts nachstehen. „Wenn das erst einmal bekannt ist, können in Zukunft bereits genutzte Bauteile aus hochwertigen Kunststoffen ein zweites oder drittes Leben bekommen“, sagt Echsel.

Ein sprudelnder Mikroplastik-Quell

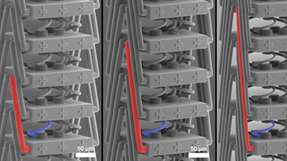

Neben den Klappen werden noch weitere Flugzeugteile aus Kunststoff mit 3D-Druckern hergestellt. Ein Verfahren, das dabei oft zum Einsatz kommt, ist das sogenannte selektive Lasersintern. Dabei werden Pulver aus den Kunststoffen Polyamid 12 (PA12) oder Polyetherketonketon (PEKK) flächig aufgebracht, erhitzt und dann punktuell mit einem Laserstrahl geschmolzen – ein Vorgang, der sich Schicht für Schicht wiederholt. Am Ende entnimmt man das additiv gefertigte Bauteil aus einem Behälter, der ansonsten bis oben hin mit Pulver gefüllt ist. Ein Großteil des verwendeten Pulvers landet also gar nicht im gefertigten Bauteil.

Zwar ist es üblich, dass das überschüssige Pulver später erneut verwendet wird. „Allerdings werden beim selektiven Lasersintern bisher nur etwa 60 bis 70 Prozent gebrauchtes Pulver verwendet. Der Rest muss neu sein, wenn man keine Abstriche bei der Qualität machen möchte“, sagt Patrick Springer vom Zentrum für Additive Produktion am Fraunhofer IPA. „Immerhin ist ja auch das Pulver, das nicht verdruckt wurde, durch den Verarbeitungsprozess geschädigt worden und dadurch ändern sich dessen physikalische und chemische Eigenschaften.“ Ein beträchtlicher Teil des bereits verwendeten Pulvers wird also entsorgt – ein beständig sprudelnder Mikroplastik-Quell.

Genau dort will das Forschungsteam um Springer nun ansetzen. Die Wissenschaftlerinnen und Wissenschaftler möchten klären, wie sich die Eigenschaften von Polyamid oder PEKK verändern, wenn es einen oder mehrere Druckprozesse hinter sich hat. Denn wenn das bekannt ist, kann man Qualitätsaussagen des gebrauchten Pulvers erfassen und dieses vor der Verarbeitung gezielt aufbereiten „So kann eine größere Menge Pulver länger im Prozess gehalten werden und es muss am Ende vielleicht nur noch zehn oder 20 Prozent neues Pulver beigemischt werden“, so Springer.

Über das Forschungsprojekt

Was Echsel und Springer vom Zentrum für Additive Produktion am Fraunhofer IPA erforschen, ist Teil eines großangelegten Forschungsprojekts namens „Technologien und Reparaturverfahren für nachhaltige Luftfahrt in Kreislaufwirtschaft“ (TIRIKA). Dabei betrachten Wissenschaftlerinnen und Wissenschaftler mehrerer Forschungseinrichtungen gemeinsam mit Partnern aus der Industrie ganz verschiedene Aspekte der Luftfahrt und gestalten sie nachhaltiger, energieeffizienter sowie kostengünstiger.