Werden eindeutige, gut (aus-)lesbare Kennzeichnungen in Verbindung mit einem flächendeckenden WLAN-Netz als Grundlage für das digitale, mobile Arbeiten verwendet, lassen sich vorhandene Daten besser nutzen, Fehler minimieren sowie Zeit und Geld einsparen.

Keine Frage: Es gibt solche Lösungen. Doch wie weit ist die Realität in den bestehenden Anlagen davon entfernt, einen digitalen Ansatz bei Wartungs- und Kontrollrundgängen zu unterstützen? Sinnbildlich fehlen häufig die „Straßenschilder“ oder sie lassen sich kaum entziffern. Die alten, in den Brownfield-Anlagen eingesetzten Kunststoff-Markierungsschilder sind beispielsweise oftmals verwittert oder zerbrochen, viele Metallplaketten stark verschmutzt oder rostig, sodass sich die aufgedruckten Zahlen nicht lesen lassen.

Neue Kollegen tun sich schwer

Langjährigen Mitarbeitern bereitet eine solche Situation kaum Probleme. Sie gelangen trotzdem zum Ziel. Aber neue Kollegen oder das Personal von Fremdunternehmen, an die Instandhaltungsaufgaben ausgelagert werden, tun sich schwer. Das führt zu Zeitverlust und im schlimmsten Fall zu Fehlern. Die Betriebssicherheit ist gefährdet, wenn ein Aggregat oder eine Rohrleitung nicht eindeutig und schnell identifiziert werden kann. Eine effiziente Wartung verdient deshalb eine bessere Grundlage in Form von gut lesbaren, einheitlichen Markierungen.

Naheliegende Lösung sind gut lesbare Schilder, etwa laserbeschriftete Edelstahlmarkierungen. Allein durch die durchgängige, konsequente Ausstattung aller relevanten Teile verbessert der Anlagenbetreiber sowohl die Arbeitssicherheit als auch die Anlagenverfügbarkeit, da die Wartung und Instandhaltung auf dieser Grundlage zielgerichteter und fehlerfreier ablaufen. Noch wirtschaftlicher ist die Nutzung von RFID-Markierungen. Sie lassen sich langfristig auslesen, auch wenn sie verstauben.

Einfache Erfassung über Kamera-Apps

Welche Markierungsart gewählt wird, hängt von den Gegebenheiten vor Ort ab. Treten starke Verschmutzungen auf, sollte der Betreiber auf eine RFID-Technik zurückgreifen. Hier gibt es verschiedene Technologien.

Bei RFID HF handelt es sich um den Ansatz mit einer geringen Reichweite, der – vergleichbar mit NFC (Near Field Communication) beim Smartphone – auf Kontakt zum Lesegerät angewiesen ist und somit maximal 10 cm von diesem entfernt sein sollte. RFID UHF kann über mehrere Meter „funken“. So lassen sich zum Beispiel auf einer Rohrbrücke angebrachte Transmitter ohne Gerüst von unten erkennen.

Unterschieden wird zudem zwischen aktiven und passiven RFID-Tags, gerade in explosionsgefährdeten Bereichen muss dies berücksichtigt werden. Die Tags können in Kunststoffschilder, Kabelbinder oder Folienaufkleber eingearbeitet sein. Einige Elektronikhersteller integrieren sie schon direkt in ihre Devices.

Mit und ohne Aufdruck

RFID-Tags gibt es folglich mit und ohne Möglichkeit, einen Aufdruck zu realisieren. Dieser sollte einheitlich sein, um die Rahmenbedingungen gleich zu halten, wie bei Schildern ohne RFID. In Großanlagen wird gerne das Kraftwerk-Kennzeichensystem (KKS) eingesetzt. Ergänzend zum genormten Schlüssel lassen sich Bar- oder QR-Codes aufbringen, die über Kamera-Apps erfasst werden. In Kombination mit einer auf dem Industrie-Tablet installierten Software wird der Instandhalter so besser als mit jedem Papierlaufzettel zu sämtlichen planmäßig zu prüfenden Komponenten geführt.

Voll ausgerollt können Laufwege auf diese Weise automatisch optimiert werden, die Dokumentation des Kontrollrundgangs vereinfacht sich. Der Mitarbeiter identifiziert sich vor Ort mit dem Handheld und kann durchgeführte Wartungsprozeduren sofort online bestätigen. Doppeleingaben sowie die Übertragung von Papiereinträgen in ein Wartungstool entfallen.

Zentral gesteuertes WLAN-Netz

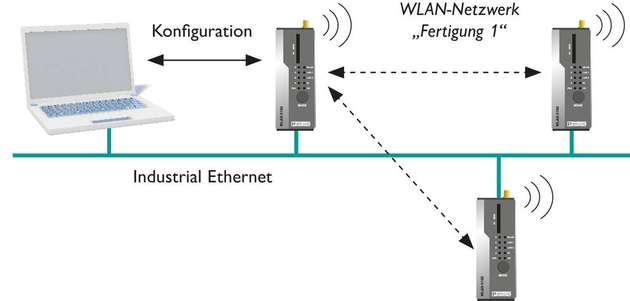

Voraussetzung für alle Möglichkeiten ist ein durchgängiges WLAN-Netzwerk, das die Industrie-Tablets jederzeit an ein Maintenance-Tool oder das übergeordnete MES (Manufacturing Execution System) anbindet. Ähnlich wie bei den Markierungen und RFID-Tags muss das Funknetzwerk, sofern noch nicht passiert, gut geplant werden. Je nachdem, ob die IT-Abteilung oder die Produktion/Wartung für die Einrichtung und den Betrieb des Netzwerks zuständig ist, sollte bei der Auswahl der passenden Lösung differenziert werden. Speziell für die Inbetriebnahme sind zwei Setups auf dem Markt verfügbar.

Starke Office-Netzwerke, die sich über mehrere hundert Access Points erstrecken, basieren meist auf einem Server-System mit Client-Hotspots. Diese lassen sich nur von Experten managen. Will man es auf die Produktionsanlagen ausweiten, muss die IT-Abteilung dies verantworten.

Sollte das Funknetzwerk selbständig und flexibel durch die Mitarbeiter der Leit-/MSR-Technik installiert und verwaltet werden, sollte man darauf achten, dass sich die Access Points - wie beim webbasierten Cluster-Management von Phoenix Contact - trotzdem zentral handhaben lassen. So können insbesondere die Netzwerk- und Security-Einstellungen einfach auf sämtliche Geräte gleichzeitig übertragen werden. In der Regel sind die Komponenten der meisten Anbieter einzeln zu administrieren, was bei Netzwerken mit zehn bis 20 Geräten einen erheblichen Aufwand sowie eine große Fehlerquelle darstellt.

AR-basierte Darstellung weiterer Informationen

Bei der Nutzung von gut (aus-)lesbaren Kennzeichnungen sowie einem guten WLAN-Netz handelt es sich erst um den vorletzten Schritt zu einer Maintenance 4.0. Denn schon beginnen die Early Adopter, die Vorteile von Augmented-Reality-Anwendungen (AR) auszuloten. Das Tablet, das über NFC oder einen AR-Marker einen Anlagenteil identifiziert hat, blendet dann im Kamerabild weiterführende Informationen ein, etwa ein Datenblatt, die Wartungsanleitung oder ein Video, das alle anfallenden Arbeitsschritte zeigt. Messwerte wie Tankfüllstände oder die Temperatur von Sensoren lassen sich so auch ohne Vorortanzeige ebenfalls visualisieren.

Phoenix Contact sammelt weitere Erfahrungen, indem im Fertigungsbereich die Temperaturen in Kunststoff-Spritzgießmaschinen mit AR dargestellt werden. Ebenso lässt sich der Status von Pumpen oder Motoren anzeigen; auf einem Ex-fähigen Tablet, dem Smartphone oder – in Zukunft – direkt vor den Augen des Bedieners, der eine geeignete Datenbrille trägt. Über Gesten öffnet der Mitarbeiter ein Wartungsblatt oder eine Explosionszeichnung und holt sie sich in 3D in das Blickfeld.

Virtual und Augmented respektive Mixed Reality haben tatsächlich ihr Gamer Image abgelegt. Auf Basis moderner Kennzeichnungsmethoden und eines zuverlässigen industrietauglichen Funknetzes können AR-Anwendungen die Betriebs- und Instandhaltungsteams somit nachhaltig unterstützen.