Ursprünglich wurde Stanzen und Pressen im 19. Jahrhundert verwendet, um Fahrradteile zu produzieren – heutzutage fertigt man damit Steckverbinderkontakte für die Elektronikindustrie. Doch je kleiner die Steckverbinder werden, desto mehr stößt diese Methode an ihre Grenzen. Aufgrund der hohen Werkzeugkosten rentiert es sich nicht, kleine Stückzahlen zu fertigen. Kleinere Grate und andere Defekte lassen sich nicht vermeiden. Größere Bauelemente müssen nicht perfekt sein, doch bei sehr kleinen Komponenten sind auch minimale Abweichungen gravierend. Außerdem lassen sich bestimmte Ausformungen nicht so leicht stanzen und pressen.

Neue Herangehensweise

Ein neuer Fertigungsansatz könnte die hundert Jahre bewährte Methode ablösen: Electroforming (kurz EFC), ein Metallumformungsprozess, der dünnste Metallbauteile mittels Electroplating formt. EFC wurde bereits zur Herstellung von FPC-Steckverbindern, Batterie-Steckverbindern für Smartphones, Schlitzscheiben für Drehgeber und Miniatur-Taststiften für Halbleiterwafer verwendet. In jedem dieser Fälle führten die mit EFC gefertigten Kontakte zu höherer Zuverlässigkeit, verbesserter Leistung und weiterer Miniaturisierung als es mit Stanztechniken möglich war. Bei einem FPC-Steckverbinder zum Beispiel reduzierte sich der Kontaktwiderstand um 30 Prozent von 44 auf 34 Milliohm.

Omron führte Electroforming bei der Fabrikation der Metallteile von Steckverbindern ein, die zuvor durch Stanztechnik geformt wurden. Dies ermöglichte schmale Teile mit einem hohen Verhältnis von Dicke zu Breite, bis hin zu Platten mit der Breite nur eines Drittels ihrer Dicke. Bei herkömmlichen Kontakten wird es problematisch, wenn die Plattenbreite kleiner als die Plattendicke ist. Mit Electroforming lassen sich die Kontakte auch viel stärker biegen. Mit der traditionellen dynamisch-mechanischen Bearbeitung kann die Platte bis zu einem Radius der doppelten Plattendicke gebogen werden. Electroforming erreicht einen Biegeradius von 0,04 mm, indem das Vergleichsmuster mittels eines statisch-chemischen Verfahrens übertragen wird. Daraus ergeben sich mehr Gestaltungsfreiheiten für runde Formen und somit auch neue Möglichkeiten in der Bauteilgestaltung. EFC erlaubt überdies Mikroschlitze von 35 und Löcher von 50 Mikrometern, was mit herkömmlicher Stanztechnik nicht möglich war.

Die Grate an den Schnittkanten, die sich beim Stanzen nicht vermeiden lassen, treten bei EFC ebensowenig auf wie Verwerfungen. Mit dieser Methode lässt sich ein Mittenrauwert (Ra) von nur 0,1 Mikrometern erzielen im Vergleich zu den typischen 3 bis 10 Mikrometern bei gestanzten Kontakten.

Verarbeitung ohne Schäden

Um Schäden zu verringern, die infolge der kontinuierlichen Miniaturisierung der Bauelemente durch Stanzen auftreten, müssen weiche Materialien mit minimaler Federstärke eingesetzt werden. Mit dem Verfahren Electroforming jedoch sind selbst komplexe Ausformungen ohne das Risiko von Verarbeitungsschäden möglich, da die erhöhte Härte auch eine hohe Federstärke erlaubt.

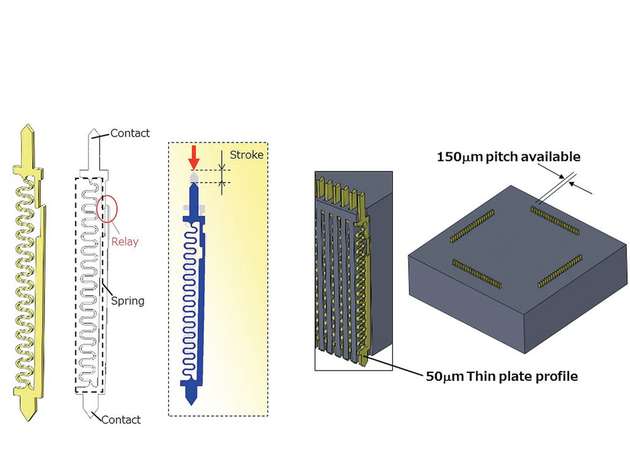

Früh durchgesetzt haben sich EFC-Kontakte bei Taststiften für Halbleiter. Ein Taststift ist ein schlankes nadelförmiges Bauteil, das elektrische Signale an winzigen Testpunkten liest, um die elektrischen Eigenschaften von ICs und anderen elektronischen Bauelementen zu messen. Er ist ein wesentliches Element der Test- und Messadapter, welche die Aufnahme der ICs in den Inspektionsgeräten sowie an den Prüfkarten in diesen Inspektionsgeräten ermöglichen.

In den letzten Jahren stieg die Packungsdichte bei SMD-ICs, LCDs, Fine-Pitch-Glassubstraten und anderen Elektronikkomponenten. Gleichzeitig verfügen sie über sehr viele Anschlüsse und Elektroden und sind auf der Leiterplatte sehr eng nebeneinander angeordnet. Der Pitch für Verpackungseinheiten neuerer Bauelemente beträgt lediglich 0,4 bis 0,5 mm. In einigen Jahren dürfte er 0,3 mm oder noch weniger betragen.

Um dicht gepackte Elemente an vielen Stellen zu inspizieren, kommen Taststifte zum Einsatz. Dabei werden mehrere Taststifte in sehr kleinen Abständen zwischen den Komponenten platziert. In einem mit EFC gefertigten neuen Taststift werden vier Bestandteile – oberer und unterer Stößel, Feder und Leiterbahn – in einem kombiniert. Seine flache Struktur erlaubt die Platzierung in jeden beliebigen Winkel, wodurch sich die Rasterabstände im Vergleich zum herkömmlichen zylindrischen Taststift verringern.

Mit Electroforming kann eine einzige Komponente über einen Feder-Bereich für Kontaktkraft und Lebensdauer sowie über einen separaten Schiebekontakt-Bereich verfügen, der beim Andruck der Taststifte die Stromführung übernimmt. Durch den miniaturisierten Feder-Bereich selbst fließt kein Strom. Das löst Probleme wie übermäßige Erhitzung, elektrische Trennung und instabilen Widerstand. In der Produktion entfallen Kosten für Presswerkzeuge, sonstige Ausrüstung ebenso wie der zeitaufwändige Formbau fürs Prototyping, sodass kundenspezifische Ausführungen schneller umgesetzt werden können.