Mehr Funktionen in immer kleineren und damit günstigeren Produkten sind für Elektronikhersteller schon lange der Schlüssel zum Erfolg. Dabei macht die Miniaturisierung nicht nur im klassischen Halbleiterbereich unaufhörlich Fortschritte, sondern auch bei optischen und optoelektronischen Elementen. So werden Mikrooptiken für viele neue Funktionen immer wichtiger, weil sie sowohl leistungsfähig als auch klein und leicht sind und damit die Anforderungen der Hightech-Hersteller erfüllen. Aus Effizienzgründen werden spezielle Mikrooptiken für optische Sensoren und Minikameras zum Teil schon auf Wafer-Ebene hergestellt. Als optisches Material für die Linsen kommen hochreine, UV-härtende Klebstoffe zum Einsatz.

Mikrooptiken auf Wafer-Ebene

Die Entwicklungen bei Mikrooptiken auf Wafer-Ebene begannen in den frühen 2000-er Jahre. Analog zu klassischen Halbleitern lässt sich mittels eines Wafer-Prozesses eine große Anzahl optischer und optoelektronischer Elemente auf nur

einem Glas-Wafer herstellen. Wie beim IC-Packaging werden

alle Schritte bereits auf Wafer-Ebene, also vor der Vereinzelung, durchgeführt. Die Idee folgt dabei dem Halbleiter-Paradigma: Kleinere Pixelgrößen und kleine Abmaße führen zu geringeren Kosten pro Sensor oder Kamera. Ein kleinerer Sensor oder Laser erfordert wiederum eine kleinere Optik, was zu mehr Linsen auf einem optischen Wafer und damit zu niedrigeren Kosten pro Linse führt.

Marktreif wurden die ersten Wafer-Level-Optiken dann wenig später; 2007 kam die erste Wafer-Level-Kamera in

einem Mobiltelefon zum Einsatz. Inzwischen findet man Mikrooptiken in einer Vielzahl von Anwendungen, die sowohl Miniaturisierung als auch optische Präzision erfordern. LED-Blitzmodule, Infrarot-, Umgebungslicht und Näherungs-Sensoren gehören genauso dazu wie Primär- und Front-Kameras. Weitere Beispiele sind Time-of-Flight-Kameras, die mit Laufzeitverfahren 3D-Bilder erzeugen, oder Array-Kameras, die durch die Verwendung mehrerer Objektive den Fokus nachträglich verändern können.

Transparent trotz Licht und Wärme

Damit man UV-härtende Klebstoffe als optisches Material einsetzen kann, müssen sie einige optische Anforderungen auch unter kritischen Umgebungsbedingungen erfüllen. So muss das Gesamtbauteil, also insbesondere auch die Optik, langfristig konstant hohe Temperaturen, hohe Luftfeuchtigkeit und auch UV-Belastungen überstehen. Dennoch bleibt die Transmission bei 400 nm und einer Schichtdicke von

100 µm bei geeigneten optischen Materialien immer über

92 Prozent. Auch in einem thermischen Belastungstest von 1.000 Stunden bei 125 °C verlieren diese maximal zwei Prozent ihrer ursprünglichen Transmission. Was den Vergleich der Oberflächenrauhigkeit von geprägter und Masterlinse angeht, sollte mittels eines Profilometers ein Wert von <λ/10 erreicht

werden.

Formstabil löten

Darüber hinaus bieten speziell angepasste Klebstoffe als Imprint-Material gegenüber anderen hochtransparenten Polymeren wie PC oder PMMA, die sonst oft für Anwendungen mit hohen optischen Anforderungen zum Einsatz kommen, einen entscheidenden Vorteil: Als Duromere verfügen sie über eine sehr gute thermische Formstabilität bis 260 °C und schmelzen im Gegensatz zu Thermoplasten beim Reflow-Löten nicht. Module mit solchen Optiken auf Epoxidharzbasis lassen sich daher automatisch bestücken und mit der Leiterplatte verbinden. Die Kostenvorteile bei Arbeits- und Prozesszeit liegen auf der Hand.

Um chromatische Aberrationen, also Abbildungsfehler der Linse, zu verringern und die Herausforderungen zum Beispiel bei der Herstellung von Hochleistungs-Fresnel-Linsen zu reduzieren, sollten die eingesetzten Klebstoffe einen weiten Bereich des Brechungsindex (n = 1,51 bis 1,60) und der Abbe-Zahl (Abbe = 27 bis 54) abdecken.

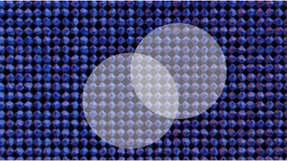

Aus 1 werden 5.000

Dass sich solche Mikrooptiken mehr und mehr in der Praxis durchsetzen, liegt neben den erwähnten Eigenschaften auch an den effizienten Produktionsprozessen, die mit Klebstoffen möglich sind. So basiert ihre Herstellung auf einer UV-Replikationstechnik, die eine hohe Parallelisierung (>5.000 Linsen/Wafer) und sehr schnelle UV-Aushärtung mit hochtransparenten, löttemperaturstabilen High-Tech-Polymeren kombiniert.

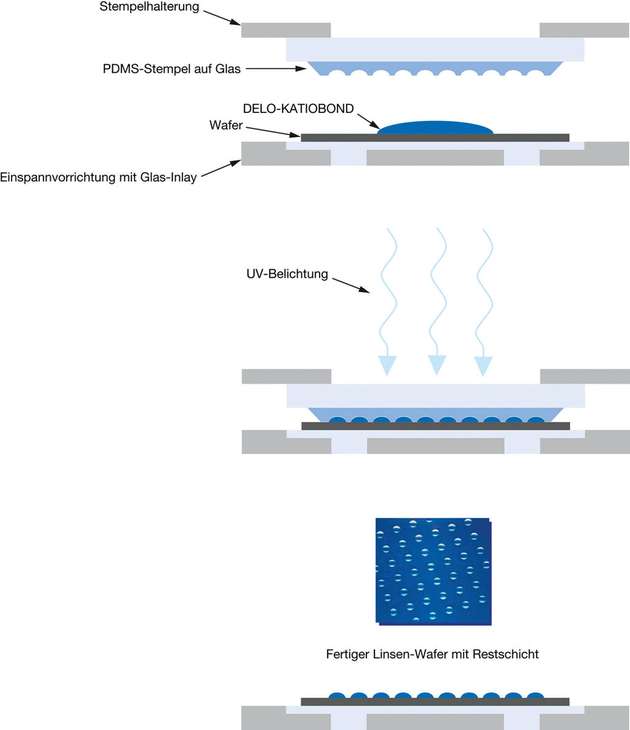

Für die Herstellung auf Wafer-Ebene braucht es eine Originalvorlage (Master), die in einem Umkopierprozess in einen Silikonstempel kopiert wird. Dieser Silikonstempel wird dann wiederum in das optische UV-Polymer geprägt. Bei der Herstellung der finalen Linsen ist eine blasenfreie Dosierung, eine mehrfach Verwendung der Silikonstempel sowie eine schnelle Aushärtung für einen hohen Maschinendurchsatz von großer Bedeutung. Grundsätzlich können aus einer Vorlage, dem Master, durch mehrere Stempel-Abformungen Tausende Linsen nachgefertigt werden.

Eine optimierte Verträglichkeit des optischen Materials mit dem Stempelmaterial ist für eine kostengünstige Produktion sehr wichtig. Es sollte zu keiner oder nur einer sehr geringen Wechselwirkung des optischen Materials in das Stempelmaterial kommen.

Mikrooptik optimal ausrichten

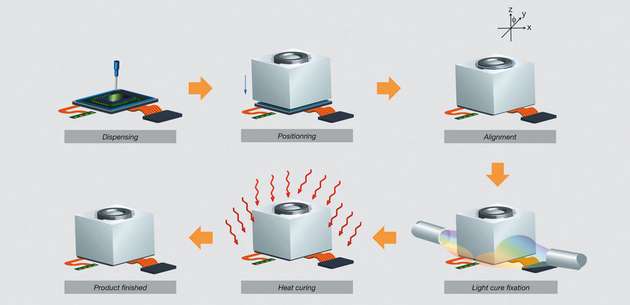

Bei der Herstellung von Minikameras, LED-Blitzlichtern oder Näherungssensoren ist nach dem Trennen und Sägen der Mikrooptiken die Ausrichtung der Optiken zur optischen Achse besonders wichtig. Für hohe Präzision, einen hohen Durchsatz und damit eine kostengünstige Produktion kommt es darauf an, die Optiken nach ihrer Positionierung auf einem Substrat mithilfe eines weiteren, dualhärtenden Klebstoffs schnell zu fixieren.

Die Ausrichtung findet statt, solange der Klebstoff noch flüssig ist. Sobald die Optik ihre korrekte Position erreicht hat, erfolgt die Fixierung per Lichthärtung innerhalb von Sekunden. Im Nachgang findet die vollständige Aushärtung, die vor allem für Schattenzonen erforderlich ist, in einem Temperaturschritt statt. Der darf aufgrund von temperaturempfindlichen Antireflexschichten 85 °C nicht überschreiten. Der verwendete Klebstoff sollte in der Endaushärtung nur einen geringen Schrumpf zeigen, um Fokuseffekte möglichst klein zu halten. Angaben von Maschinenbauern zeigen Justiergenauigkeiten von 3σ <±5 µm (XYZ) und eine Neigung von ±1 Grad.

.jpg)