Die Menge an Plastikabfällen, die wir täglich produzieren, ist eines der großen Probleme unserer Zeit. Weltweit fallen jährlich nahezu 80 Millionen Tonnen Kunststoffverpackungsmüll an. Davon werden aktuell nur circa zehn Prozent der eingesetzten Ressourcen durch Recycling wiedergewonnen. 90 Prozent davon werden verbrannt, deponiert oder gelangen unkontrolliert in die Umwelt.

Die Notwendigkeit einer Kreislaufwirtschaft des Kunststoffs war nie höher. Mit ihrem innovativen Newcycling-Verfahren legt APK, ein Spezialist für die Produktion von Kunststoffgranulaten, einen wichtigen Grundstein, um das Ziel nach mehr Nachhaltigkeit und einer höheren Recyclingquote in der Kunststoffindustrie zu erreichen.

Mit dem einzigartigen, physikalischen und lösemittelbasierten Prozess lassen sich aus komplexen Polyamid/Polyethylen-(PA/PE)-Mehrschichtfolienabfällen saubere und sortenreine PA- und PE-Granulate von nahezu Neuwarencharakter gewinnen. Diese Rezyklate erlauben die Verwendung in hochwertigen Produkten bis hin zur Ursprungsanwendung. Downcycling kann somit reduziert und kreisläufiges Recycling (Closed-Loop-Recycling) ermöglicht werden.

Sinnvolles Recyclingverfahren

Beim Newcycling am APK-Standort in Merseburg werden PA/PE-Mehrschichtfolienabfälle zunächst mechanisch vorbehandelt: Sie werden unter anderem geschreddert und klassiert. Danach erfolgt im Lösemittelbad die Auflösung und damit Verflüssigung der PE-Schicht, was zur Trennung der Polymere beziehungsweise der Polymerschichten führt.

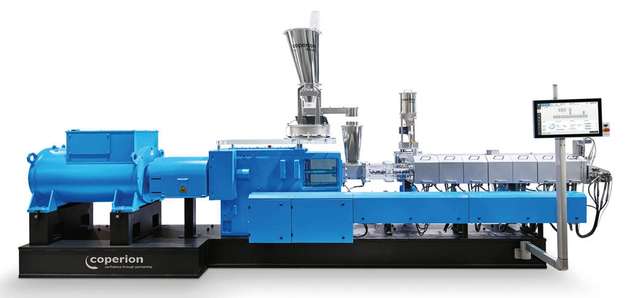

Das nicht gelöste PA wird anschließend durch konventionelle Fest-Flüssig-Trenntechnologien von gelöstem PE getrennt, und die Polymere werden in separaten Stoffströmen weiterverarbeitet. Das PA wird einem ZSK-Doppelschneckenextruder von Coperion zugeführt. Dort durchläuft es unterschiedliche Verfahrenszonen und wird mit sehr hoher Dispergierleistung und intensiver Entgasung zu einer hochwertigen PA-Schmelze verarbeitet und anschließend zu hochwertigen PA-Rezyklaten granuliert.

Nach einer Voreindampfung wird das PE zusammen mit dem Lösemittel ebenfalls einem ZSK-Doppelschneckenextruder zugeführt. Dort erfolgt die exakt auf diese Anwendung abgestimmte, intensive Entgasung der Flüssigkeit, die auch bei schwankenden Verhältnissen von PE und Lösemittel erstklassige Ergebnisse liefert. Das Lösemittel wird komplett verflüchtigt und in einem geschlossenen Kreislauf wieder dem Newcycling-Prozess zugeführt.

Zurück bleibt PE in Form einer homogenen, hochwertigen Schmelze, die anschließend granuliert wird. Auch das PE-Rezyklat besitzt eine neuwarenähnliche Qualität.

66 Prozent weniger Emissionen

Das mit der Newcycling-Technologie von APK hergestellte PE-Rezyklat, das unter dem Markennamen Mersalen vertrieben wird, sowie das PA-Rezyklat, das unter dem Markennamen Mersamid erhältlich ist, zeichnen sich durch ihre hohe Produktqualität in Kombination mit einer erheblichen Emissionsreduzierung aus. Newcycling-Rezyklate weisen durchschnittlich 66 Prozent weniger Emissionen auf als Neuware der jeweiligen Kunststoffe.

„Der sehr hohe Reinheitsgrad von unseren Rezyklaten wurde in mehreren Gutachten bestätigt. Beispielsweise eignet sich Mersalen für eine große Bandbreite von Anwendungen wie Kosmetikverpackungen“, erläutert Klaus Wohnig, CEO von APK, das Marktpotenzial der Newcycling-Rezyklate. Jochen Burger, Process Engineer bei Coperion, ergänzt: „Wir sehen im innovativen Newcycling-Prozess von APK einen sehr wichtigen Schritt auf dem Weg zur Kreislaufwirtschaft der Kunststoffindustrie. Dank des Einsatzes erstklassiger Technologien und des umfassenden Verfahrens-Know-hows von APK und Coperion werden Rezyklate mit sehr hoher Qualität hergestellt. Gleichzeitig spart das Verfahren Energie und Ressourcen, denn es ersetzt die aufwendige Neuproduktion von Kunststoffen.“