Seit der Zeit, zu der Systemintegration von der Bedarfsanalyse über das Design bis hin zur Fertigung einem sequentiellen Prozess entsprach, hat sich viel geändert. Im Industrie 4.0-Zeitalter werden bei Heitec viele Werkzeuge in parallelen, dennoch eng verzahnten, und exakten Prozessen eingesetzt, die von Beginn an möglichst kontinuierliche Operabilität, unaufwändige Umsetzung und kostenoptimierte Fertigbarkeit des kompletten Systems im Visier haben.

Zunächst einmal muss das Konzept sauber durchdacht und schriftlich niedergelegt werden. Welche Funktion muss die Kontrolleinheit erfüllen, welche Schnittstellen sind zu bedienen, welche Anforderungen gibt es bezüglich Zuverlässigkeit des Systems, wie oft kann das System gewartet werden, steht es in einem kontrollierten Umfeld mit der Möglichkeit, jederzeit einen Servicetechniker dort hinzuschicken, der das System warten und Bauteile bei Bedarf austauschen kann oder steht das System irgendwo weit entfernt vom nächsten Service-Punkt? Und selbst wenn es schnell erreichbar wäre: Besteht die Möglichkeit, jederzeit darauf zugreifen zu können oder gibt es feste jährliche Wartungszeiten, die genau eingehalten werden müssen?

Hier ist bereits erkennbar, dass es nicht nur auf eine saubere technische Implementierung einer Lösung ankommt, sondern dass man auch das Servicekonzept nicht außer Acht lassen sollte. Es ist immer noch eine der großen Herausforderungen, dass diejenigen, die ein System designen und implementieren, einen ganz anderen, teilweise kurzfristigeren, Blickwinkel haben als diejenigen, die nachher sicherstellen müssen, dass die Kontrolleinheit, die ja auch nur das Subsystem einer Applikation ist, möglichst reibungslos und meist sehr lange in einer kontrollierten, rauen Umgebung funktionieren muss. Und das sind nur die technischen Herausforderungen: Das Ganze muss auch kommerziell effektiv umgesetzt werden; also bei wachsendem Kostendruck und möglichst ohne notwendige kostenintensive Re-Designs. Der Projektmanager muss daher sowohl technisches als auch kommerzielles Verständnis haben und die entsprechenden Funktionen in einem Team aussteuern.

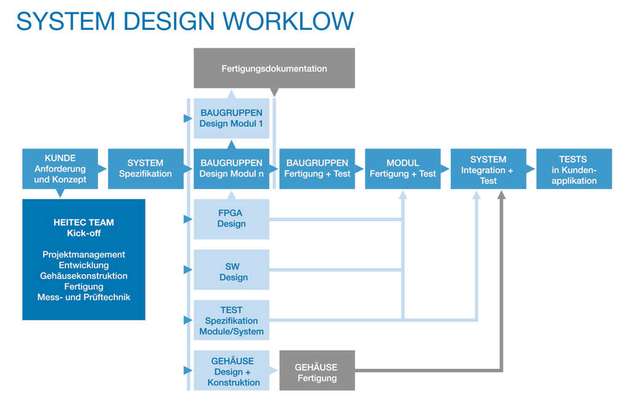

Der Workflow-Prozess deckt den Entwicklungszyklus eines kompletten Systems ab. Das eigens dafür konstituierte Projektteam bestehend aus dem Kunden, Projektmanagement, Entwicklung, Gehäusekonstruktion, Fertigung sowie Mess- und Prüftechnik arbeitet eng zusammen. Im Kompetenzzentrum der Heitec sind alle Verantwortlichkeiten unter einem Dach vereint. Die räumliche Nähe bietet auch im Zeitalter aller möglichen technischen Kommunikationsmittel unersetzliche Vorteile und kurze Wege.

Das Requirement Engineering

Eine entscheidende Rolle spielt das Requirement Engineering, das die transparente Nachvollziehbarkeit jeder Projektphase garantiert. Zunächst werden in einer Bedarfsanalyse in Zusammenarbeit mit dem Kunden und im Hinblick auf dessen Applikation alle Anforderungen des Gesamtsystems bezüglich Funktion, Leistung sowie der elektrischen, mechanischen und thermischen Vorgaben erfasst. Wichtige Aspekte sind Systemperformance, Echtzeitfähigkeit, Datendurchsatz, Ausfallsicherheit und thermische Eigenschaften. In einem zweiten Schritt werden die Anforderungen in die Strukturkonzeption aufgenommen und entsprechend der jeweiligen Funktionalität aufgeteilt. Dabei können unterschiedliche Lösungsansätze entstehen, die in einer Entscheidungsmatrix zusammengeführt werden.

Als Nächstes wird die Auswahl der relevanten Komponenten analog dazu vorgenommen, wie CPU, SoC, I/O Interfaces oder Speichermodule. Einfluss auf die Hardwaredesign-Spezifikation haben die Komponentenselektion, Power Envelope, detaillierte Modulbeschreibungen, Interfaces von Hard-/Firmware oder die Testumgebung. Die Einzelmodule müssen sich zu einem stimmigen Ganzen zusammenfügen, die Anbindung untereinander muss garantiert sein, Fertigungsaspekte von Anfang an in Betracht gezogen werden. Dabei bespricht der System-Architekt aufgrund seines Know-hows in punkto Fertigung und Anwendung mit dem Kunden im Vorfeld auch die kommerziellen Auswirkungen der möglichen Designvarianten ab, um dann die effektivste und kostengünstigste Lösung auszuwählen.

Die Daten zur Anforderungs-, Funktions-, Design- und Testspezifikation werden in ein Work Chart zusammengeführt, auf das alle Teammitglieder Zugriff haben. Dabei wird eine Bedarfs-Matrix erstellt, die das Team durch alle Versionskontrollen und Projektphasen begleitet. Mittels MS-Visio wird das Lösungskonzept in sämtlichen Teilbereichen in Blockdiagramme heruntergebrochen, die Entwicklern und Kunden als Informationsquelle dienen. Sind die Entscheidungen gemäß der Bedarfsanalyse gefallen, können Designabläufe bei erprobten Workflow-Prozessen und breit gefächerter Expertise parallel stattfinden. Der Gesamtprozess besteht bei vollständiger Integration aus System-Konzept, Board- sowie Chip-Design, Soft- und Firmware-Design, Mechanik-Design, Design-for-Manufacturing, Prototyping, Modul-, System- und Typtests sowie Zertifizierungen mit anschließender Serienfertigung und Lebenszyklus-Management.

Prototyp bereits nach fünf Monaten

Die Ressourcen müssen genau eingeteilt werden. Das komplette Projekt des Kontrollsystems für eine komplexe Anlagensteuerung mit mehreren Subsystemen wurde innerhalb von etwa acht Monaten abgewickelt. Die Designprozesse von verschiedenen Moduleinheiten, Mechanik, SW-Codierung und FPGA-Entwicklung liefen beinahe parallel ab. Die Schaltplan-Freigabe von Modul 2 fand nur eine Woche nach der von Modul 1 statt. Layout-Freigaben, PowerOn und Modultests liefen ebenfalls parallel und konnten für Modul 2 sogar früher abgeschlossen werden. Die Prototypenfreigabe der Mechanik erfolgte bereits drei Wochen nach Schaltplan-Freigabe des ersten Moduls. Wiederum zwei Wochen später wurde die Software-Codierung bereitgestellt. Das FPGA-Design wurde bereits vor der Schaltplan-Freigabe begonnen und der erste Prototyp weniger als fünf Monate nach Prozessbeginn vorgestellt. Ein derart stringenter Zeitplan lässt sich nur einhalten, wenn alle Abläufe transparent, koordiniert und kontrolliert und mit den dafür notwendigen Ressourcen stattfinden.

Der Board-Design-Prozess zur Baugruppen-Entwicklung erfolgt mit Altium und umfasst Schaltplaneingabe und Layout. Spezielle Schaltungsteile, beispielsweise High-Speed-Links wie PCIe, Serial RapidIO oder schnelle Speicher-Strukturen, werden zur Signalintegrität mit Tools wie Spice oder Hyperlynx vor und nach dem Layout simuliert. Schaltkreis- sowie Bibliotheken-Design, CPLD/FPGA- und mechanisches Design laufen dazu korreliert ab. Produktdaten wie Bill-Of-Material-Listen, Schaltpläne und Layoutdaten werden in einer versionskontrollierten Produktionsdatenbank, die mit dem SAP-basierten Bauteilemanagementsystem synchronisiert ist, erfasst. Produktionstests gewährleisten nach der Prototypenfertigung eine einwandfreie Fertigung.

Das Chip-Design kann FPGAs und ASICs umfassen und besteht aus Konzeption, Codierung, Verifizierung, Simulation sowie Synthese und Implementierung in die Gesamtumgebung mit den relevanten Place & Route-Tools des jeweiligen Herstellers. Für das Design und die Implementierung in VHDL oder Verilog verfügt Heitec aufgrund der Erfahrung in den verschiedensten Anwendungsfeldern über High-level Entry-Tools, wie HDL-Desi-

gner. Wegen der Wiederverwendbarkeit der Module, der besseren IP-Kompatibilität zum Zieldesign, der Verbreitung in Europa und der vielen passenden Schnittstellen sowie der Unterstützung der Testumgebung wurde hier VHDL verwendet.

Bei besonders hohen Anforderungen an Testabdeckung oder Zuverlässigkeit könnte darüber hinaus das System C eingesetzt werden – die Designanforderungen und der Kunde entscheiden schlussendlich, welches Tool eingesetzt wird. Die Mechanik-Entwicklung erfolgt dann via CAD-Tool ProEngineer.

Bei der Implementierung der Firmware spielen die präzisen Flow Charts eine wichtige Rolle, die Auswahl des Betriebssystems, das Boot-Konzept, Treiber, Power-on-Selbsttests, Interaktionstest, FW/SW-Interfaces, Error-Handling, Debugging und Diagnose sowie natürlich auch die Applikation selbst.

Fehler in der Spezifikation oder im Code werden durch kontinuierliche Kontrolle und Reviews identifiziert. Die Tendenz geht zu einer hohen Wiederverwendbarkeit und zum Einsatz von standardisierten Softwareblöcken, die eine Adaption und Inte-

gration schnell und leicht ermöglichen. Wenn nötig, werden von Heitec BIOS, Treiber, Board Support Packages (BSP), oder auch existierende Protokolle angepasst und Bootkonzepte sowie Test & Diagnosekonzepte projektspezifisch entwickelt. Zur Terminoptimierung und Risikoreduzierung können HW/SW-Co-Simulation und Vortests auf entsprechenden Evaluierungs-Plattformen genutzt werden, bevor die Hardware-Entwicklung abgeschlossen ist.

Projektspezifische Entwicklung

Im Anschluss erfolgt die Verifikation der Funktionalität der einzelnen Module/Baugruppen inklusive FPGAs oder ASICs durch das Entwicklerteam entsprechend der Testspezifikation und des Testplans. Je nachdem gehören auch die PCB-Verifikation mit Signalintegritätsanalysen und Vario-Tests dazu. Durch die enge Verzahnung zwischen eigener Board-Fertigung und Entwicklungsteam können Anpassungen schnell und effektiv umgesetzt werden. Parallel dazu erfolgen Design, Konstruktion und erste Fertigung von mechanischen Komponenten und Gehäusen.

Anschließend werden die verschiedenen Baugruppen in das System integriert und die angepassten Systemtests ausgeführt. Diese Systemtests werden normalerweise gemeinsam mit dem Kunden definiert, wobei eine möglichst hohe Testabdeckung sowie die Interoperabilität der einzelnen Komponenten anvisiert werden. Diese Tests sind die Grundlage für die späteren Fertigungs-Abnahmetests. Für die Fehlerbehebung und auch zur Vorbereitung der Systemfreigabe wird das interaktive Tool „Bugzilla“ eingesetzt. Dieses vereint die Statistikfunktionalität und das Tracking. Die Probleme werden dadurch zentral erfasst, zugeordnet und terminiert.