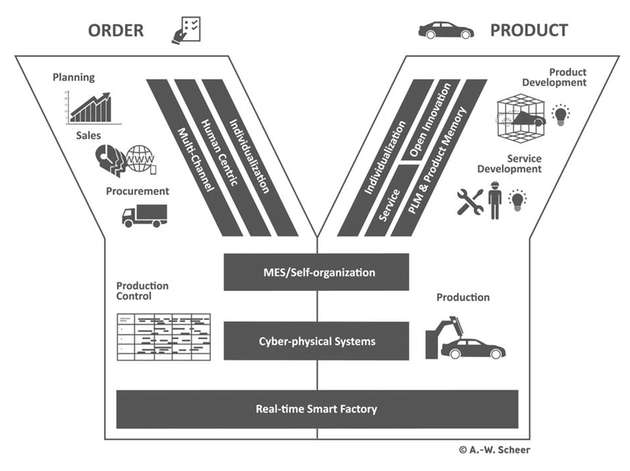

Kern der Industrie 4.0 ist die Digitalisierung und Vernetzung der kompletten Wertschöpfungskette. Es wird erwartet, dass sich dadurch Effizienzsteigerungen von rund 18 Prozent alleine in den nächsten fünf Jahren erreichen lassen (Industrie-4.0-Studie, PWC, 10/2014). Überbetrieblich ist dabei die digitale Vernetzung der Supply Chain, also vom Lieferanten über das eigene Unternehmen bis hin zum Kunden das Ziel. Innerbetrieblich ist das Ziel einerseits die Vernetzung von Managementebene, Fertigungsleitebene und Produktion (vertikale Vernetzung). Andererseits besteht das Ziel in der horizontalen Vernetzung aller beteiligten Ressourcen und Systeme, wie Menschen, Maschinen, Werkzeugen, Werkstückträgern, Sensoren, Transportmitteln, Prüfmittel, etc. in der Produktion, um eine vollständige Transparenz über die Abläufe zu erhalten. Viele Unternehmen sind hierfür jedoch noch nicht vorbereitet. Zum einen fehlt es häufig an einer geeigneten IT-Vision, die das eigene Geschäftsmodell optimal unterstützt. Zum anderen fehlt häufig die Strategie für den Wandel hin zu einem Industrie-4.0-fähigen Unternehmen.

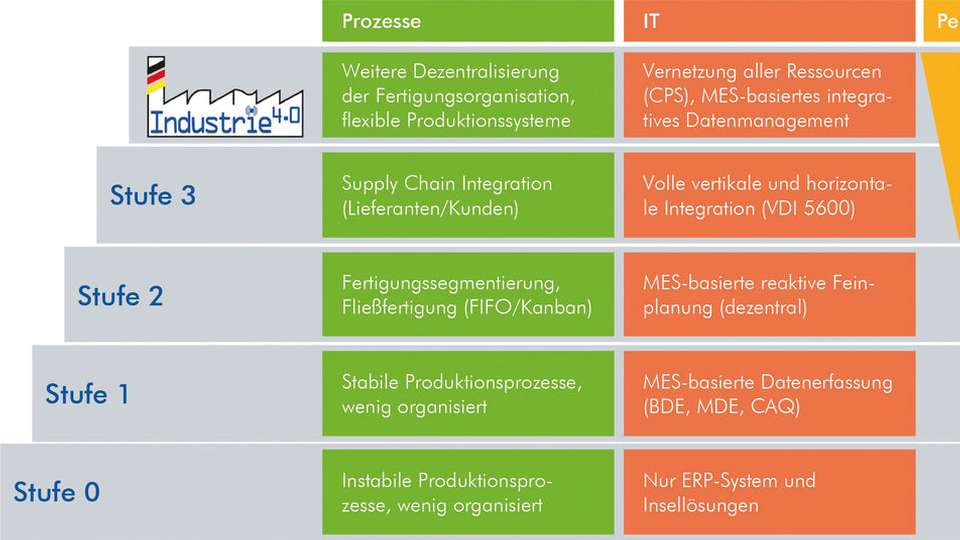

Bisher waren daher insbesondere Mittelständler noch sehr zögerlich, wie an das Thema herangegangen werden soll. Das Industrie 4.0-Stufenmodell des MPDV Campus soll hierbei anleiten. Das Modell zeigt den Unternehmen einerseits ihren Industrie-4.0-Reifegrad (Welche Stufe wurde bereits erreicht?), andererseits wird ihnen je nach Ausgangssituation und Bedarf der weitere Weg zur schlanken und vernetzten Produktion aufgezeigt. Dieser Weg wird dabei in die Stufen 0 bis 4 eingeteilt. Auf jeder dieser Stufen geht man von einem definierten Zustand folgender drei Kriterien aus: die Organisation der Prozesse, die IT-Unterstützung sowie die Veränderungsbereitschaft und Qualifikation der Mitarbeiter.

Auf Stufe 0 – also ganz unten – geht man von recht instabilen Produktionsprozessen mit hohen Beständen und langen Durchlaufzeiten aus. Häufig verfügen Unternehmen auf dieser Stufe über „nicht optimal“ genutzte ERP-Systeme mit vielen ergänzenden IT-Insellösungen. Die Veränderungsbereitschaft der Mitarbeiter ist gering.

Optimierung der Produktionsprozesse

Die Produktionsprozesse lassen sich nun von Stufe zu Stufe sukzessive optimieren. Nach einer Stabilisierung der Prozesse (Stufe 1) wird die Produktion je nach Struktur segmentiert, um die Vorteile einer Fließfertigung bei gleichzeitiger Flexibilität zu erhalten (Stufe 2). Eine weitere Steigerung ist die optimale Integration von Lieferanten und Kunden (Stufe 3), bevor dann die Industrie 4.0-Stufe erreicht werden kann. Ohne diese organisatorischen Optimierungsmaßnahmen könnten moderne IT-Systeme ihr Potenzial nicht ausspielen. Man würde das „Chaos“ nur noch einmal digital abbilden („Digitales Chaos“).

Sukzessive IT-Integration

Parallel zur organisatorischen Optimierung der Produktionsprozesse kann sukzessive der Digitalisierungsgrad in Richtung Industrie 4.0 gesteigert werden. Ein zentrales Element hierbei sind sogenannte Manufacturing Execution Systeme (MES), die durch ihre Echtzeitfähigkeit, den modularen Aufbau und den hohen Funktionsumfang (vgl. VDI 5600) eine ideale IT-Plattform für Industrie 4.0 darstellen. Durch die Integration von MES-Basismodulen, wie BDE (Betriebsdaten) und MDE (Maschinendaten), können bereits auf Stufe 1 erste Daten in Echtzeit erfasst und aussagefähige Kennzahlen berechnet werden. Durch ein CAQ-Modul (Computer Aided Quality Assurance) kann zudem die Qualität sichergestellt werden. Auf Stufe 2 lassen sich durch eine MES-basierte Feinplanung dann die Transparenz und Reaktionsfähigkeit der Produktion erheblich steigern und damit die Ressourcen besser nutzen, z.B. durch eine rüstoptimierte Planung. Stufe 3 sieht anschließend die komplette horizontale und vertikale Integration der IT in der Produktion vor. Damit sind Planung, Produktion und unterstützende Prozesse (zum Beispiel Werkzeugbau, Instandhaltung, Materialbereitstellung und -transport) optimal miteinander verzahnt.

Veränderungsbereitschaft steigern

Durch den Einzug der IT in die Produktion wird der Wandel gegenüber der Offline-Zeit deutlich beschleunigt. Künftig wird die IT das Tempo angeben und mit jeder neu verfügbaren und nützlichen IT-Funktion werden Abläufe geändert werden. Dieses Veränderungstempo sowie die vielen erforderlichen Veränderungen in der Produktion und in der IT erfordern eine hohe Veränderungsbereitschaft bei den Mitarbeitern. Diese muss durch geeignete Maßnahmen sukzessive gesteigert werden. Hierzu gehören spezielle Change-Management-Trainings, insbesondere für die mittleren Führungskräfte, die Treiber des Wandels sein müssen.

Stufe 4 – Industrie 4.0

Um die Stufe 4 – also Industrie 4.0 – zu erreichen, sollten zunächst die Voraussetzungen durch das Durchlaufen der vorherigen Stufen 1 bis 3 geschaffen werden. Von hier aus können Fertigungsunternehmen systematisch in Industrie 4.0 hineinwachsen. Das Ziel ist die Schaffung hochflexibler Produktionssysteme sowie die weitere digitale Vernetzung aller relevanten Objekte (Maschinen, Werkzeuge, Transportmittel, etc.), sogenannter Cyber Physical Components (CPC), zu einem ganzheitlichen Cyber Physical Production System (CPPS).

Handlungsempfehlung

Am besten starten Unternehmen mit einer Status-Quo Analyse. Empfohlen werden hier erweiterte Wertstromanalysen, bei denen auch das gesamte Wechselspiel zwischen den einzelnen Prozessschritten, den Planungs- und Informationsabläufen sowie den Unterstützungsprozessen betrachtet wird. Innerhalb kurzer Zeit kann so ein Überblick über alle produktionsrelevanten Abläufe und IT-Systeme geschaffen werden. Die Ergebnisse einer solchen Analyse bieten zudem die Basis zur Einordnung in das Industrie 4.0-Stufenmodel. Auf dieser Basis lässt sich dann eine individuelle Industrie 4.0-Roadmap für das Unternehmen entwickeln, die den Weg zur Industrie 4.0-fähigen Produktion aufzeigt.

Fazit

Zusammenfassend lässt sich sagen, dass sich produzierende Unternehmen bereits heute auf den Weg zur Industrie 4.0-Produktion machen können. Das Industrie 4.0-Stufenmodell gibt hierzu Anregungen im Bereich der organisatorischen Optimierungsthemen in der Produktion, dem sukzessiven Ausbau der IT sowie der Steigerung der Veränderungsbereitschaft der Mitarbeiter. Wichtig ist dabei, dass es nicht den einen Weg gibt. Es muss vielmehr geprüft werden, wie sich das Geschäftsmodell des Unternehmens mit Hilfe der neuen Möglichkeiten verbessern lässt.