Durch den zunehmenden Kostendruck sind die Anlagenbetreiber, die Metalle wie Aluminium, Kupfer, Kobalt, Nickel, Uran und Zink gewinnen, bestrebt, die Produktqualität und Metallausbeute zu erhöhen und den Material- und Energieeinsatz zu minimieren. Dazu kommen neue Produkte wie Lithiumionenbatterien oder Speziallegierungen, die immer höhere Anforderungen an die Metallaufbereitung stellen.

Die Gewinnung von Metallen aus Erzen erfolgt heute überwiegend mit hydrometallurgischen Verfahren. Nachdem die Erze feingemahlen und der Wertstoffanteil durch Flotation vorkonzentriert wurden, ist die Laugung der Erzsuspensionen in den Rührkesseln entscheidend. Denn erst, wenn die verschiedenen Wertstoffe sich aus dem Erz herausgelöst haben und in wassergelöster Form sind, kann man sie in den nachfolgenden Fällungs- und Extraktionsschritten gezielt trennen und mit Hilfe der Elektrolyse die reinen Metalle gewinnen.

Die hydrometallurgischen Löse- und Reaktionsvorgänge teilt man in begaste und unbegaste Laugungsverfahren ein. Dabei unterscheidet man noch zwischen Druck- und atmosphärischer Laugung. Die Drucklaugung setzt man im industriellen Maßstab in gerührten Autoklaven mit mehreren Kammern ein, um z.B. Nickel, Kobalt und Gold zu gewinnen. Dabei setzt man das Erz Betriebstemperaturen von circa 255 °C und hochkonzentrierter Schwefelsäure aus. Die Druckoxidation von dispersen sulfidischen Golderzen läuft unter Begasung mit reinem Sauerstoff bei ca. 210 °C und 28 bar unter Bildung von Schwefelsäure ab.

Wirtschaftliche atmosphärische Laugungsverfahren

Apparativ einfacher ist die atmosphärische Laugung in kontinuierlichen Rührkesselkaskaden von bis zu 15 vertikalen Behältern. Das Volumen des einzelnen Behälters beträgt 500 bis 2.000 m³. Es ergeben sich Verweilzeiten in der gesamten Kaskade von einigen Stunden bis zu mehreren Tagen, sodass auch bei langsamen Reaktionsgeschwindigkeiten wirtschaftliche Metallausbeuten möglich sind. Ein Beispiel dafür ist die biologische Laugung. Hier greifen Mikroorganismen mit ihrem Stoffwechsel in Redoxvorgänge ein und wirken als Katalysator, sodass der Laugungsvorgang bei niedrigen Temperaturen zwischen 35 bis 40 °C und atmosphärischem Druck ablaufen kann. Um die Organismen mit Sauerstoff zu versorgen und für den Oxidationsschritt begast man die Suspension mit Luft. Spezielle Rohrbündeleinbauten führen die Wärme ab.

Eine andere Möglichkeit ist die sogenannte atmosphärische autotherme Laugung. Hier oxidieren die sulfidischen Erze mit reinem oder Luftsauerstoff bei Umgebungsdruck und bei Temperaturen unterhalb des Siedepunkts zwischen 80 und 95 °C. Ein Sonderfall ist das vorwiegend eingesetzte Carbon-in-Leach-Verfahren bei der Goldgewinnung. Durch Begasen mit reinem oder Luftsauerstoff bildet sich ein Gold-Cyanid-Komplex, der an Aktivkohlepartikeln adsorbiert.

Suspendier-Rührwerke in der Erzlaugung müssen die Feststoffpartikel in Schwebe halten und immer wieder mit dem umgewälzten Fluid in Kontakt zu bringen. Dazu muss das Rührwerk der Gesamtsinkleistung des Feststoffs entgegenwirken, was je nach Partikelgrößenverteilung, Feststoffkonzentrationen von bis zu 65 Gewichtsprozent und Feststoffdichten von 2.500 bis 4.500 kg/m³ anspruchsvoll ist. Um Feststoffe zu suspendieren, setzt man üblicherweise ein- oder mehrstufige axial fördernde Hydrofoil Rührorgane ein, die zum Boden hin pumpen, dort den Feststoff aufwirbeln und im äußeren Behälterbereich nach oben fördern. Diese Rührorgane weisen einen hohen Pumpwirkungsgrad auf und minimieren damit die Motorleistung, die man zum Suspendieren benötigt. Bei axial fördernden Rührorganen besteht das Problem, dass die Leistungsaufnahme und damit das Pumpvermögen mit zunehmender Begasungsrate mehr oder weniger stark abfallen. Bei einer sehr großen Begasungsrate kann es sogar zum Fluten des Rührorgans kommen. Das bedeutet, dass das Pumpvermögen und damit die Suspendierwirkung nahezu komplett zusammenbrechen.

Eine Lösung stellt die Klasse der Widefoil-Rührorgane dar, die bei entsprechendem Leistungseintrag und mittleren Begasungsraten eine gute Suspendier- und Gasdispergierleistung erzielen. Ringbrausen unterhalb des Rührorgans führen die Luft zu. Aufgrund des geometrischen Aufbaus solcher Begasungseinrichtungen benötigt man für den gleichmäßigen Betrieb hohe Gasaustrittsgeschwindigkeiten. Dabei verschleißen die starken Rück- und Zirkulationströmungen der Suspension häufig die Austrittsöffnungen und schädigen bei der biologischen Laugung in manchen Fällen auch die Biomasse. Ein weiterer Nachteil dieser Lösung ist, dass sich bei einer bei einer Unterbrechung der Luftzufuhr das System mit Suspension füllt und anschließend die Feststoffe im horizontalen Begasungsring sedimentieren, was die Wiederinbetriebnahme erschwert bis unmöglich macht. Alternativ zur Ringbrause setzt man auch vertikale teils herausziehbare Luftlanzen ein, wobei der Gasaustritt in einem Bereich hoher Turbulenz in Rührernähe angeordnet sein sollte. Zwar verstopfen die vertikalen leicht nach unten geneigten Lanzen im Vergleich seltener, aber der konstruktive Aufwand und die Druckverluste solcher Gasverteilersysteme sind meist sehr hoch.

Rührsystem mit integrierter Begasung

Im Vergleich zu den oben genannten Widefoils weist das Begasungsrührorgan Ekato Combijet ein sehr stabiles Leistungsverhalten bei unterschiedlichen Begasungsraten auf. Während der Combijet beim Suspendieren ohne Begasung den klassischen Rührorganen leicht unterlegen wäre, bleibt der zum Suspendieren erforderliche Leistungseintrag auch bei sehr hohen Begasungsraten nahezu gleich. Dagegen steigt der Bedarf bei den klassischen Hydrofoil Suspendierrührern unter Begasen schnell auf das fünf bis zehnfache an, was den wirtschaftlichen Betrieb von Erzlaugungsanlagen unmöglich machen würde. Mehrstufige Combijet Rührsysteme eignen sich auch in hohen schlanken Behältern, das heißt wenn die Füllhöhe größer als der Behälterdurchmesser ist. Durch kurze Mischzeiten erzielt man auch hier über das gesamte Reaktionsvolumen homogene Konzentrations- und Temperaturbedingungen. Aus der geometrischen Anordnung und durch die sehr hohe Gasdispergierleistung der mehrstufigen Combijets ergeben sich weitere Verbesserungen hinsichtlich des Gasumsatzes.

Druckverluste vermeiden

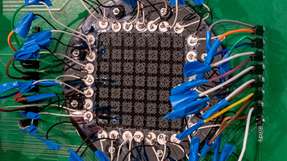

Eine Weiterentwicklung des Rührorgans vereinigt die Begasungsvorrichtung in einem einzigen Bauteil. Über ein zentrales Zuführrohr strömt das Gas von unten in die Rührorgannabe und von dort aus in den Außenbereich der Rührflügel. Es tritt in Bereichen maximaler Turbulenz aus und wird gleich dispergiert. Im Vergleich zu klassischen Begasungslösungen steigt der gas-flüssigkeitsseitige Stoffübergang nochmals um bis zu 20 Prozent an. Zusätzliche Druckverluste wie bei den Ringbrausen oder Einzellanzen sind praktisch nicht vorhanden. Das ermöglicht eine erhöhte Metallausbeute während gleichzeitig die Betriebskosten bei der Kompressorleistung gesenkt werden. Der berührungslose Spalt als hydraulischer Verschluss zwischen dem stehenden Gaszufuhrrohr und dem drehenden Außenrohr der Nabe ist verschleiß- und wartungsfrei. Falls die Gaszufuhr unterbricht, beispielsweise bei Stromausfall, reicht es bereits aus, das Rohr kurz mit Flüssigkeit zu spülen, damit Feststoffe die Auslässe nicht verblocken können. So erhöht der Combijetplus mit integriertem Gasverteiler auch die Anlagenverfügbarkeit.

.jpg)