P&A

Herr Dr. Dassow, mit der Food-Serie richtet sich Flux an Hersteller von Lebensmitteln und Getränken. Bedienen die sich nicht lieber bei Anbietern, die mit einem breiteren Angebot einen größeren Teil der Prozesskette abdecken?

Dr. Jörg Dassow

Tatsächlich ist bei den längeren Prozessketten nicht nur das Fördern ein Thema. Aber unser Know-how liegt genau dort. Uns geht es nicht darum, alles abzudecken. Wir wollen das, was wir anbieten, auch wirklich gut machen. Man muss sich immer zugestehen, wo die Grenzen sind. Wir kennen uns bestens mit dem Fördern und Abfüllen jener Fluide aus, die wirklich schwierig zu pumpen sind. Das ist nicht jedermanns Sache. Hier können wir gemeinsam mit dem potenziellen Kunden schnell eine Lösung finden. Nicht zuletzt sehen wir uns natürlich auch als Partner von Anbietern längerer Prozessketten. Wir erhalten zum Beispiel oft Anfragen für kleinere Anlagen zum Rezeptur-Testen. Dann überlegen wir gemeinsam, wie wir so etwas realisieren können.

Ergeben sich die Eigenschaften für Food & Beverage-Produkte nicht ohnehin aus Richtlinien wie EU 10/2011 oder 3A?

Es genügt ja nicht, eine Verordnung einmal umzusetzen und damit hat es sich. Es gibt ständig Optimierungsmöglichkeiten. Man kann immer wieder neue Aspekte entdecken und neue Lösungen entwickeln. Außerdem sind Regularien ja auch einer stetigen Veränderung unterzogen. Da braucht es jemanden im Haus, der die Entwicklung ständig beobachtet. Dieser Aufwand ist immens. Man kann auch nicht einfach davon ausgehen, dass, nur weil z.B. ein Kunststoff die Konformitäten erfüllt, das Fertigteil aus diesem Material, das auch tut. Eine weitere, recht simpel klingende Anforderung der Lebensmittelhersteller ist zum Beispiel, dass unsere Produkte leicht reinigbar sein müssen. Hierzu müssen sie dann wiederum auch leicht zu zerlegen sein. Diesen Aspekt dann mit Qualitäten wie hohe Zuverlässigkeit und hohe Standzeiten unter einen Hut zu bekommen, dafür benötigt man Know-how und viel Erfahrung. Und das haben wir im Haus.

Diese Reinigungsanforderungen werden doch durch Cleaning in Place erfüllt.

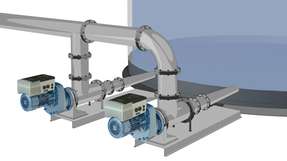

Ja, bei geschlossenen Prozessen. Solche Anlagen sind CIP-fähig - aber in diesem Bereich arbeiten wir nicht. Unsere Produkte finden Sie in offenen Systemen, also überall dort, wo verhältnismäßig kleine Mengen gebraucht werden, etwa beim Herstellen neuer Rezepturen. Dort werden aus Rohstoffbehältern wie Fässern mit Inlinern oder Big-Bags Fluide entnommen und in die Anlage hinein gefördert. Hinzu kommen Anwendungen, bei denen aus größeren Behältern in kleine Gebinde abgefüllt wird, zum Beispiel in 1-Liter-Behältnisse bei einem Direktvermarkter. Zur Realisierung spezieller Anforderungen können wir unseren Kunden nicht nur die Pumpe allein anbieten, sondern auch eine Steuereinheit als Erweiterung. Damit lassen sich dann Abfüllmenge wie auch Drehzahl bedarfsgerecht einstellen. Die Flux-Fassentleerungssysteme lassen sich übrigens auch in eine externe Rezeptursteuerung einbinden.

Können Sie weitere typische Medien aus dem Lebensmittel- oder Getränkebereich nennen?

Zu unseren Kunden zählen Mostereien, Winzereien und Brennereien. Auch in Bäckereien und Großküchen werden unsere Produkte eingesetzt, ebenso wie für Babynahrung und Feinkost. Bei solchen Produktionsprozessen kommt es oft auf eine besonders schonende Förderung des Mediums an - zum Beispiel bei Milchprodukten, Flüssigei oder Breis und Pürees von Gemüsen und Früchten. Das kann auch optische Gründe haben: Bei Fruchtjoghurts und -quarks soll der Verbraucher oft noch genau erkennen, welche Frucht darin steckt.

Betrifft all das maßgeblich europäische Kunden, oder sind Sie auch auf den übrigen Weltmärkten aktiv?

Wir sind natürlich nicht nur in Europa, sondern weltweit unterwegs. So bieten wir für den amerikanischen Markt bereits seit 1995 Produkte mit 3A-Zertifizierung an. In der Zwischenzeit wird dieser Standard teilweise auch von Firmen außerhalb der USA gefordert. Außerdem gibt es einen generellen Trend: Unternehmen, die in einem Land eine erfolgreiche Produktionsstätte haben und auch an anderen Orten produzieren, bauen oft Kopien ihrer bestehenden Anlage. Die entsprechenden Anforderungen werden dann ebenfalls übernommen, da die Hersteller natürlich ihre Risiken minimieren wollen.

In Europa sind andere Richtlinien maßgebend. Schaffen Sie es, die alle unter einen Hut zu bringen?

Die Frage, wie unsere Pumpen für die Food-Branche aussehen müssen, beschäftigt uns immer wieder. Letztlich haben die Kunden, die mit Lebensmitteln zu tun haben, verschiedenste Anforderungen an Pumpen. So lassen sich die wichtigsten Knackpunkte zusammenfassen in: Reinigbarkeit, Oberflächen- und Materialbeschaffenheit, sowie, dass die Pumpen totraumarm sein sollten. Letztlich ist dabei eine Standardisierung wichtig, die alle Aspekte in sich vereint - etwa FDA-Richtlinien, 3A und Regelungen der EU. Einen weltweit einheitlichen Standard gibt es aber leider immer noch nicht. Die je nach Region unterschiedlichen Anforderungen decken sich zwar in großen Teilen, doch in manchen Bereichen gibt es eben doch wieder Unterschiede. Trotzdem ist es uns gelungen, mit Flux Food die Anforderungen der FDA und jene der EU in einer Produktreihe zu erfüllen. Die Geräte können also in gleicher Ausführung in den USA und in der EU verwendet werden. Sie tragen das Glas-Gabel-Symbol.

All diese Richtlinien müssen auch Ihre Wettbewerber erfüllen. Wie bewahren Sie einen Vorsprung?

Indem wir uns die ganz konkreten Herausforderungen der Kunden anschauen und überlegen, wie wir bei der Verbesserung der Produktionsbedingungen helfen können. Wir denken einen Schritt weiter. Schauen Sie sich die Fassentleerung an, daran kommt fast kein Unternehmen im Food-Bereich vorbei. Üblicherweise müssen die Fässer dafür von der Palette gehoben und zum ortsfesten Entleerungssystem transportiert werden. Bei einem vollen 200-Liter-Fass mit Tomatenmark müssen da mal schnell über 230 kg Masse bewegt werden. - keine leichte Aufgabe. Mit Viscoflux mobile haben wir den Prozess umgedreht: Das mobile Entleerungssystem wird zum Behälter gefahren. Und kann dabei sogar über einen Aufzug in ein anderes Stockwerk transportiert werden. Die Bedienbarkeit selbst ist so leicht wie möglich - und das technisch wie auch körperlich. Eine solche Entwicklung ist ein konkretes Beispiel für unsere Branchenkompetenz, mit der wir beim Kunden punkten.

![Neuer Aktivkohlefilter mit hoher Durchflusskapazität Der Aktivkohlefilter AMK entfernt Öldampf und -geruch aus Druckluft und erreicht in Kombination mit anderen Filtereinheiten eine [1:4:1]-Luftqualität.](/de/__image/a/2621919/alias/xs/v/3/c/17/ar/16-9/fn/aktivkohlefilter-amk.jpg)