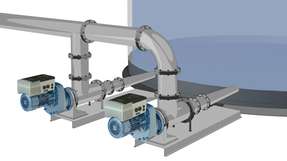

Seit mehr als 150Jahren wird im Duisburger Stadtteil Beek das König Pilsener gebraut. Die Brauerei gehört zur Bitburger-Gruppe und möchte selbstredend höchste Qualität produzieren. Dafür benötigt sie entsprechende Druckluft, denn von dieser hängt der gesamte Brauprozess ab: von der Nutzung als Fördermedium über die Belüftung der Würze am Beginn der Gärung bis hin zur Abfüllung in Flaschen und Fässern. Zudem werden für die vielen Ventile und Stellvorrichtungen große Mengen Steuerluft benötigt. Für all diese Anwendungen muss die Druckluft lebensmittelgerecht sein, Bei der König-Pilsener-Brauerei wird diese Anforderung mit trocken verdichtenden Kompressoren im Verbund mit Sterilfiltration erfüllt. Durch deren nahezu kühlungsfreie Verdichtung werden im Verdichterblock bei einem Verdichtungsverhältnis der Luft von 1:4 pro Verdichtungsstufe allerdings leicht bis zu 240°C erreicht. Da aus diesem Grund in einer Stufe nur bis auf maximal 3,5bar Überdruck verdichtet werden kann, reicht eine Stufe alleine nicht aus. Um höhere Drücke von 8 bis 10bar zu erzeugen, ist somit der Einsatz einer zweiten Stufe erforderlich. In der Vergangenheit führte diese Besonderheit zu einem höheren Energieaufwand. Dank der konsequenten Weiterentwicklung einiger Komponenten in den Maschinen und durch technische Neuentwicklungen konnte insgesamt die Energieausbeute der Trockenläufer in den letzten Jahren jedoch gesteigert werden.

Beschichtung verringert den Wartungsaufwand

Kernelement der Trockenläufer ist ein robuster zweistufiger Schraubenkompressorblock. Für dessen Beschichtung wurde früher Teflon verwendet. Durch allmählichen Abrieb verschlechterte sich die spezifische Leistung des Trockenläufers. Neue Rotoren mit langlebigen, abriebfesten Beschichtungen zeigen dagegen auch nach jahrelangem Einsatz nahezu keinen messbaren Verschleiß. Sie sind außerdem bei hohen Temperaturen (bis zu 300°C) sehr beständig gegen Kratzer. So bleiben ihre Dicht- und Schutzwirkung und damit die Liefermenge des Kompressors über viele Jahre konstant. Ein weiteres typisches Problem: Oft wird mehr Druckluft erzeugt als tatsächlich benötigt wird, da die Endverbraucher verschiedene Nutzungsverhalten an den Tag legen. Im Hinblick auf die Energieeffizienz leisten sowohl kompressorinterne als auch maschinengreifende Steuerungen wertvolle Dienste, wenn es darum geht, die Drucklufterzeugung zu optimieren und effizient zu gestalten. Integrierte Kontroll- und Regelgeräte ermöglichen die Auswahl zwischen bis zu vier Steuerungsmodi. Diese sorgen dafür, dass Leerlauf- und Schaltverluste minimiert werden - abhängig davon, ob ein Kompressor zur Deckung der Grund- oder Spitzenlast eingesetzt wird. Bei großen Druckluftstationen tragen darüber hinaus übergeordnete Verbundsteuerungen mit Managementfunktion dazu bei, dass die einzelnen Kompressoren optimal zusammenspielen und ideal an den Druckluftverbrauch angepasst arbeiten. Zusätzlich stehen inzwischen auch trockenverdichtende Schraubenkompressoren mit Drehzahlregelung über einen Frequenzumrichter zur Verfügung. Werden diese Anlagen im Verbund mit Kompressoren mit konstanter Drehzahl betrieben, sind Energieeinsparungen von 25Prozent und mehr erreichbar. Eine weitere Steigerung der Energieeffizienz ist durch den Einsatz moderner IE3-Motoren gewährleistet. Diese weisen von vorn herein eine viel bessere Energiebilanz auf als ältere Motorenmodelle. Ein zusätzliches Plus bei der Betriebssicherheit von Trockenläufern ergeben moderne Lagertechnik und neu gestaltete Einlassventile. So ermöglicht heute eine hydraulische Regelung des Einlassventils eine deutliche Verbesserung der Schalthäufigkeit. Sie ersetzt die bisherige sehr wartungsintensive Membrantechnologie.

Durch Pulsationsdämpfer sinkt der Druckverlust

Verbesserungen und Neuentwicklungen gab es auch im Bereich der Pulsationsdämpfer. Der Einsatz von sogenannten Helmholtzresonatoren anstelle von Venturi-Düsen oder anderen Lösungen sorgt dafür, dass nahezu kein Druckverlust mehr entsteht, was zu einer wesentlich höheren Energieausbeute führt. Nicht zuletzt tragen neuartige Kühlmaterialien dazu bei, dass die Maschinen besser geworden sind. Das gilt bei wassergekühlten Anlagen wie bei König Pilsener. Ihre speziell entwickelten Wärmetauscher verfügen über einen sternförmigen Einsatz. �?hnliches trifft aber auch auf luftgekühlte Anlagen zu. Bei diesen wird zur Kühlung Aluminium und Edelstahl verwendet. Diese besondere Materialkombination sorgt bei gleichzeitig niedrigstem Druckverlust für sehr gute Rückkühlraten im Zwischenkühler und auch im Nachkühler. Ergänzt wird diese Technik noch durch neue Verfahren, wobei der Druckluft anschließend das enthaltene Kondensat entzogen wird, zum Beispiel durch speziell entwickelte Zyklonabscheider mit extrem niedrigem Druckverlust und hohem Abscheidegrad. König Pilsener hat sich für den Einsatz eines neuartigen frequenzgeregelten Trockenläufers entschieden, der im Verbund mit drei weiteren Trockenläufern die führende Rolle spielt, und damit gute Erfahrungen gemacht. Der Bierhersteller konnte den Leerlaufanteil der vorhandenen Anlage von 25 auf nur noch 2Prozent senken. Durch die Nutzung moderner Kompressortechnik wurde der Energieverbrauch im Vergleich zu der davor installierten Lösung so deutlich gesenkt. Kaeser auf der Hannover Messe: Halle 26 Stand D42

![Neuer Aktivkohlefilter mit hoher Durchflusskapazität Der Aktivkohlefilter AMK entfernt Öldampf und -geruch aus Druckluft und erreicht in Kombination mit anderen Filtereinheiten eine [1:4:1]-Luftqualität.](/de/__image/a/2621919/alias/xs/v/3/c/17/ar/16-9/fn/aktivkohlefilter-amk.jpg)