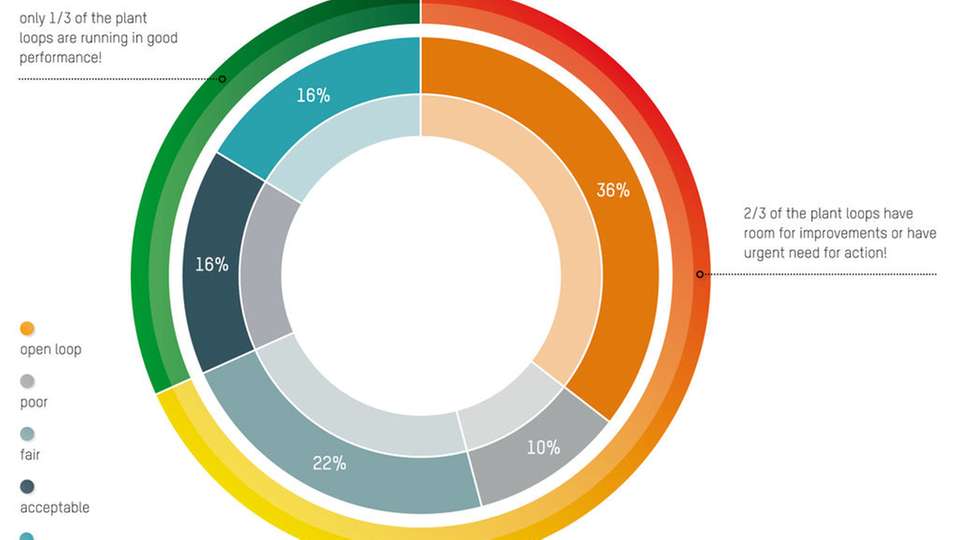

Mehrere durchgeführte internationale Analysen zu Regelkreisen haben gezeigt, dass rund zwei Drittel aller Regelkreise mangelhaft oder schlecht einstellt sind, mit gerätetechnischen Problemen zu kämpfen haben oder generell in der Betriebsart Hand laufen. Nur etwa ein Drittel der Regelkreise weisen eine gute oder zufriedenstellende Regelgüte auf.

Eine unzureichende Regelgüte kann mehrere Ursachen haben, dazu zählen Aktuator- oder Messprobleme (zum Beispiel durch Ablagerungen oder Verschleiß), Inbetriebnahme-Mängel, prozesstechnische Probleme oder regelungstechnische Versäumnisse. Die Regelgüte wird heutzutage vorwiegend von externen Werkzeugen bewertet, die zum Beispiel über OPC an das Prozessleitsystem gekoppelt werden. Durch hohe Abtastzeiten wird die Bandbreite noch vor der Berechnung von Performance-Indizes limitiert. Die Datenhaltung erfolgt dabei auf einer eigenen Hardware. Zusätzlich entsteht für die Anwender von CPM-Lösungen ein Mehraufwand durch Einführung eines weiteren komplexen Softwareprodukts im Unternehmen.

Control Performance Monitoring lässt sich jedoch auch einfach umsetzen. Die modulare CPM-Lösung von B&R ist Bestandteil des Prozessleitsystems Aprol. Neben der Berechnung von Basisparametern, die zur Bewertung der Regelgüte eingesetzt werden können, bietet diese Lösung auch die Möglichkeit, übergeordnete Klassifizierungsmethoden (Back-End-Lösung) auszuführen. Die Ergebnisse können mit einer in Aprol integrierten Business-Intelligence-Lösung (BI-Solution) benutzerspezifisch ausgewertet werden. Eine schleichend eintretende Verschlechterung der Leistungsfähigkeit wird frühzeitig erkannt. Notwendige Instandhaltungsmaßnahmen oder eine Optimierung der Reglerparameter können rechtzeitig eingeleitet werden.

Das Control-Modul CPM01 liefert verschiedene Kennzahlen, die zur Bewertung der Regelgüte von Regelkreisen herangezogen werden können. Diese Kennzahlen sind die Basis, um eine maximale Effizienzsteigerung in der Prozessführung zu erreichen. Selbst Advanced-Process-Control-Lösungen sind ganz wesentlich von der Qualität der untergeordneten Basisautomatisierung abhängig. Die grundlegende Idee von Control Performance Monitoring ist die Aufbereitung, beziehungsweise die Darstellung regelkreisrelevanter Daten. Der Anwender kann die ermittelten Kennzahlen leicht interpretieren. So ergibt sich der Minimum-Varianz-Index durch den Vergleich der Varianz der Regelgröße des eingesetzten Reglers mit der Varianz, die durch Einsatz eines Minimum-Varianz-Reglers entstehen würde.

Ist über einen bestimmten Zeitraum eine Drift des MV-Indexes erkennbar, kann bereits daraus auf eine Veränderung der Regelgüte geschlossen werden. Für eine Beurteilung von Relevanz ist also nicht der absolute Wert, sondern der relative Wert beziehungsweise die Tendenz entscheidend.

Das Control-Modul CPM01 benötigt lediglich Sollwert (W), Stellgröße (Y), Regelgröße (X) und die Betriebsart des Reglers (Hand/Auto), damit permanent, nicht invasiv und zustandsabhängig berechnete Kennzahlen ermittelt werden können. Die prozessnahe Architektur des Moduls ermöglicht dem Benutzer neben der Langzeitüberwachung der Regelgüte auch die Berechnung von deterministischen Kennzahlen, die mit geringeren Abtastzeiten für Regelkreise auch mit höherer Dynamik wahrgenommen werden können.

Die permanent berechneten Kennzahlen umfassen zum Beispiel Integral Absolute Error, Integral Squared Error, Standardabweichung des Sollwerts und des Regelfehlers, Mittelwert der Stellgröße, Standardabweichung der Stell- und der Regelgröße, Zähler der Regelgrößen-Sollwert-Kreuzungen (setpoint crossings) sowie die Darstellung von Prozesslimits (Stellgrößensättigung). Die zustandsabhängig berechneten Kennzahlen umfassen zum Beispiel den Zeitanteil in Prozent, in dem der Regler im Automatikmodus betrieben wird (Service Factor), Totzeit des Systems und Minimum Varianz Index (Control Performance Indizes), sprich die Differenzen zwischen optimalen/gewünschten und aktuellen Bewertungskriterien.

In der Praxis werden die PID-Parameter meist durch Verwendung heuristischer Einstellregeln ermittelt. Stehen dem Anwender Erfahrungswerte von anderen Anlagen zur Verfügung, so wird sehr oft auch auf solche Parametersätze zurückgegriffen. Dem Tuning von Regelkreisen wird häufig nur in der Inbetriebnahme-Phase ausreichend Aufmerksamkeit geschenkt. Anlagenfahrer sind nicht in der Lage, die ihnen zugewiesenen Regelkreise kontinuierlich zu überwachen. Eine permanente Überwachung des Zustands über den gesamten Lebenszyklus der Anlage ist jedoch unerlässlich, um dauerhaft eine optimale Regelgüte zu erreichen.

Dies kann mit einer integrierten Funktionalität direkt im Prozessleitsystem bewerkstelligt werden. Nachdem Versäumnisse im PID-Tuning festgestellt wurden, können diese durch die im Prozessleitsystem integrierten Auto-Tuning-Methoden komfortabel behoben werden.

Das leistungsfähige Trend-System von Aprol erfüllt durch die Integration einer äußerst performanten Datenbank und einer durchdachten, webbasierten Abfragetechnologie höchste Anforderungen. Dadurch können Langzeitdaten aus dem Control Modul CPM01 ohne lange Wartezeiten dargestellt werden.

Neben zahlreichen vorgefertigten Aprol-Reports steht optional eine integrierte Business-Intelligence-Suite von Jaspersoft zur Verfügung. Diese bietet neben Self-Service-Berichten auch sogenannte Dashboards. Anwender ohne technische Vorkenntnisse können mit den webbasierten Tools ihre eigenen Berichte erstellen und interaktive Dashboards anzeigen.