P&A

Herr Meyer, Sie sind der Prozess-Experte bei Mitsubishi - den hätten wir dort eigentlich gar nicht vermutet. Welche Branchen in der Prozessindustrie wollen Sie erreichen?

Louis Meyer

Mitsubishi setzt den Fokus jeweils regional anders. Die Einheiten des Unternehmens teilen sich den Globus quasi auf. Wir in Europa haben begonnen, uns um die Prozessindustrie zu kümmern. Dabei haben wir die Verticals ausgewählt, bei denen uns der Einstieg am schnellsten gelingen kann: vor allem Feinchemie, kleinere Kraftwerke, Glas- und Zementindustrie.

In der Nahrungsmittelindustrie ist Mitsubishi zumindest mit seinen Factory-Automation-Angeboten vertreten. Wäre es nicht naheliegend, dort das Geschäft mit Automatisierungstechnik für Batchverfahren auszubauen?

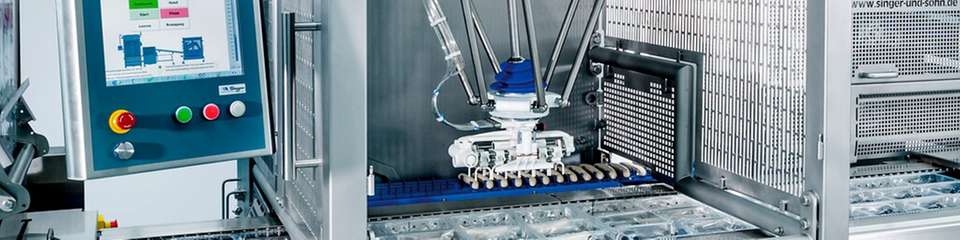

Ja, im Sektor Food and Beverage, zum Beispiel in der Backwarenproduktion, ist unsere Technik stark vertreten, vorwiegend in diskreten Prozessen wie der Verpackung. Aber wir statten mehr und mehr auch Batchverfahren aus.

Mit welchen Trends sehen sie die Feinchemie konfrontiert?

Die Unternehmenssteuerung und der Produktionsprozess dort müssen sich annähern und schließlich zusammenwachsen - in unterschiedlichsten Facetten. Ziel muss es sein, Prozesse sauberer abzuwickeln. Im Lifecycle Management tut sich da heute schon viel, allerdings eher konzentriert auf das Engineering als auf das operative Geschäft. Dort erfordert ein neues Produkt manchmal monatelange Feinplanung. Denn die betroffenen Systeme sind kaum miteinander integriert. In sieben bis spätestens zehn Jahren wird es Standard sein, die R&D-Daten zu einem neuen Produkt automatisch für die Feinplanung umzuwandeln - zum Beispiel werden die Infos zu den benötigten Rohmaterialien übergeben werden. Aus Chargenprotokollen werden in Zukunft auf Knopfdruck die Freigabepapiere zum Verladen und Verschiffen erzeugt werden.

Und Sie denken, dass sich das bis 2020 umsetzen lassen wird?

Ja, die Großen wie Dow Chemical und Dupont sind schon kräftig dabei und schaffen sich Systeme, die alle aus demselben Datentopf schöpfen. Ich bin überzeugt, dass die deutsche Chemie ebenso am Ball ist wie die Amerikaner.

Werden Methoden wie Advanced Process Control, von den Großen gut genutzt, in der Feinchemie an Bedeutung gewinnen?

Nicht sehr. Für die Kleineren wird das weiterhin nur für Nischenanwendungen von Bedeutung sein. Ausnahme ist die Biotechnologie. Dort nutzt man mehr und mehr Modelle, etwa bei Gärungsprozessen. Darauf kann man dann APC wie etwa modellprädiktive Regelungen aufsetzen.

Erlauben Sie eine persönliche Frage? Wo haben Sie die „Prozesssprache“ gelernt?

Mein Berufsleben habe ich bei einer Tochterfirma von ICI gestartet. Die Jüngeren kennen das heute gar nicht mehr - aber das war einst der größte Chemiekonzern der Welt.

Damals kannte man in der deutschen Chemie noch den Anlagenfahrer. Morgen wird es wohl nur noch den Operator geben. Mal abgesehen von dem Begriff - wie ändert sich die Rolle?

Sehr stark. Künftig brauchen wir den Operator, der sich auch für betriebswirtschaftliche Aspekte interessiert. Und er muss sehr genau verstehen, was ihm Modelle erzählen und was modellprädiktive Regler tun - denn intuitiv würde man wohl häufig genau gegensätzlich handeln. Damit er dazu beitragen kann, dass neue Produkte schneller eingeführt werden können, muss er das gesamte Business durchdringen - und nicht nur Ingenieurkennzahlen wie Kubikmeter pro Stunde verstehen.

Die Feinchemie ist auch Zulieferer der Pharmaindustrie - und die fordert vermehrt, dass Pharmahilfsstoffe nach GMP-Richtlinien produziert werden. Ist die Branche dafür gerüstet?

Eine sehr gute Frage. Meiner Meinung nach in vielen Fällen nicht. Compliance, egal ob die Produkteigenschaften betreffend oder die Abläufe, muss von vornherein mitgedacht werden - im Zuge der Produktentwicklung. In Zukunft werden alle Compliance-relevanten Informationen vom Leitsystem oder Manufacturing Execution System bereits während des Produktionsprozesses bereitgestellt und vom Operator bewertet; sie werden die Basis für seine Entscheidung bilden. Vieles wird schon heute getrackt: welche Mengen welches Rohstoffs, von welcher Qualität, von welchem Lieferanten. Doch diese Parameter sind nur ein Aspekt des ganzen Compliance-Themas. In der Feinchemie könnte man den Energieaufwand für jeden kleinen Prozessschritt festhalten - am Ende ergibt sich der Energy Footprint für das Compliance-Produkt. Jede Verschlechterung wird sofort registriert und auf den Verursacher zurückgeführt. Das ist nur ein kleines Beispiel. Insgesamt geht es darum, ganz tief in den Prozess hineinzuschauen.

Genau dieses „Hineinschauen“ sehen viele Anwender in der Prozessindustrie kritisch. In der Regel impliziert das ja auch die Öffnung der Systeme. Entstehen da nicht Herausforderungen an die Cyber-Security, mit denen die Branche bisher noch gar nicht umzugehen gelernt hat?

Wir haben da immer gleich Horrorszenarien wie Stuxnet vor Augen. Dieser Trojaner, entwickelt von den klügsten Köpfen der Welt, wäre fast überall hineingekommen. Positiv ist: Er hat für Aufmerksamkeit gesorgt, besonders beim Management. Business-Kontinuität steht ganz oben auf der Prioritätsliste der CEOs. Und die kann durch einen Cyber-Angriff erheblich beeinträchtigt sein, neben der Produktqualität oder der Anlagensicherheit. Meiner Meinung nach wird Cyber Security in der Wahrnehmung des Managements die gleiche essenzielle Bedeutung bekommen wie Qualität und Prozesssicherheit.

Lassen Sie uns noch über einen völlig anderen Trend sprechen - wenn es denn einer ist: modulare Anlagen, ein Konzept, von dem viele behaupten, es werde die Errichtung von Neuanlagen deutlich beschleunigen. Auch die Automatisierung müsste dem dann ja gerecht werden. Ein Trend? Oder ein Wunschtraum?

(lacht)Es wäre schon sehr, sehr wünschenswert, wenn uns das gelingen würde. Meiner Erfahrung nach ist fast jedes Verfahren ein Unikat. Nicht nur die Prozessabläufe, auch die Skalierung. Eine Anlage soll x Tonnen pro Tag produzieren, die nächste nur ein Zehntel davon. Es ist schwer vorstellbar, dass beide mit demselben modularen Konzept erstellt werden können.

Und was halten Sie von integriertem Engineering? Das ist ja das nächste Thema der Namur-Hauptsitzung.

Anbieter, deren Systeme dafür geeignet sind, pushen das natürlich: Siemens und Honeywell zum Beispiel. Für mich ist das ganze Thema eher fragwürdig. Es gibt letztlich nicht viele Produzenten, die ein solches System wirklich gebrauchen könnten. Das beschränkt sich auf die ganz großen Chemie- und Öl- & Gaskonzerne. Der Mittelständler hat davon eher wenig. Wobei das nur das Prozessverfahren betrifft. Beim Engineering von Prozessleitsystemen, da bin ich natürlich völlig dabei: Das muss stärker integriert werden.

Im Jahr 2020 werden alle Unternehmen der Prozessindustrie Advanced Process Control einsetzen.

Falsch. Lediglich bei den größeren Konti-Prozessen wird APC weit verbreitet sein. Bei den Prozessen für kleinere Nischenprodukte wird es nur hier und da genutzt werden.

Eigenständige Manufacturing-Execution-Systeme werden über kurz oder lang verschwinden.

Falsch. Sie werden nicht vollständig verschwinden, aber ziemlich unter Druck geraten. Denn MES-Funktionen werden zunehmend auch von den Leitsystemen der Ebene drunter und von der Ebene drüber von den ERP-Systemen abgedeckt. Eine starke Konkurrenz für MES.

Cyber-Security wird überbewertet - einige Firewalls, und wir haben in den Produktionsanlagen die Sicherheit, die wir brauchen.

Völlig falsch. Mit Firewalls hat man sich bestimmt da im Irak, auch im Iran, abgesichert gefühlt, trotzdem sind mehrere Datenträger etc. reingekommen. Die Security ist etwas, das noch sehr viel fundamentaler angegangen werden muss.

Regelventile, Getriebe und Drosselklappen sind alles Auslaufmodelle, die im Sinne eines funktionierenden Energie-Managements eigentlich ausgemustert gehören.

Richtig. Energie zu verbrauchen, um einen gewissen Druck etc. aufzubauen, und den dann wieder mit einem Ventil oder ähnlichem zu reduzieren, das macht keinen Sinn.

Immer flexiblere Produktionsprozesse bedingen immer kompliziertere Leitsysteme und Engineering-Strukturen.

Falsch. Ich sehe das nicht als notwendigerweise kompliziertere Systeme, sondern vielleicht komplexere; aber dafür verrichten sie natürlich bessere Arbeit. Sie sehen vielleicht komplizierter aus, aber insgesamt müssen sie eine sehr viel komplexere, aber eben erforderliche Funktion verrichten.