Optimale Einsatzfelder für Power-ICs

In dieser Beziehung sind der Fantasie der Entwickler (fast) keine Grenzen gesetzt. Nach Angaben des Marktforschungsunternehmens Yole Dévéloppement wird vor allem in den Bereichen Elektromobilität und Erneuerbare Energien die Nachfrage bis zum Jahr 2020 erheblich steigen. Generell eignen sich Power-Module mit 400 bis 900 V für Computer, Konsumgüter sowie Anwendungen in der Telekommunikation, Automobil- und Medizintechnik. Für Applikationen in der Industrie, teilweise auch in der Flugzeugtechnik, kommen

Power-ICs und -Module mit 1,2 bis 1,7 kV in Betracht. Komponenten mit mehr als 3,3 kV dominieren im Energiesektor, etwa bei Anwendungen in der Stromerzeugung und -verteilung, teilweise auch bei Lösungen für das Transportwesen.

Bis 600 V: Silizium-MOSFETs

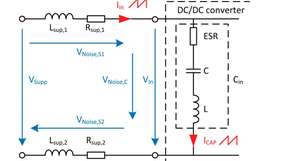

Bei Anwendungen im Bereich bis zu 600 V lassen sich mithilfe von Silizium-MOSFETs und der Super-Junction-Technik akzeptable Leistungsverluste erzielen – bei überschaubaren Design-Kosten. Speziell der Kostenfaktor ist bei Power-Modulen wichtig, die für Systeme des Konsumbereichs entwickelt werden. Allerdings sind derzeit bei der Entwicklung von Netzteilen und Applikationen in der Industrie höhere Wirkungsgrade und Leistungsdichten gefragt. Diesen Anforderungen werden Si-MOSFETs nicht mehr gerecht. Als Alternativen bieten sich FETs auf Basis von Siliziumkarbid (SiC) und Galliumnitrid (GaN) an. In PFC-Applikationen kann durch den Einsatz von 650-SiC-Schottky-Dioden der Wirkungsgrad um circa 2 Prozent gesteigert werden, was auf Grund von fehlenden Si-Schottky-Dioden in dem Spannungsbereich nicht möglich wäre.

Jenseits der 600-V-Grenze: IGBTs auf Silizium-Basis

Für Spannungen von über 600 V kommen Silizium-IGBTs in Betracht. Sie kombinieren eine hochohmige Gate-Struktur für das Schalten des ICs mit einer bipolaren Leitungsstruktur. Vorteile dieses Ansatzes: Der Baustein lässt sich einfach ansteuern, weist geringe Leitungsverluste auf und verfügt über akzeptable Sperrzeiten. Dem stehen jedoch Nachteile gegenüber, wie hohe Schaltverluste. Sie entstehen, weil die Ladung, die in der Sperrschicht gespeichert ist, nach jedem Einschalten des IC abgeleitet werden muss. Die unerwünschte Folge sind Deaktivierungsströme und damit verbunden hohe Energieverluste. Zum Vergleich: MOSFETs auf Basis von Siliziumkarbid weisen bei 1.200 V nur etwa 20 Prozent so hohe Leitungs- und Schaltverluste auf wie Silizium-IGBTs und entsprechende MOSFETs. Je höher die Sperrspannung, desto größer fällt dieser Unterschied aus.

SiC-MOSFET oder Si-Super-Junction-ICs?

Ein Vergleich zwischen einem SiC-MOSFET für 900 V von Cree und einem Super-Junction-Silizium-Baustein für 650 und 900 V macht deutlich, welche Technologie in diesem Spannungsbereich Vorteile aufweist. Die Energie am Ausgang (EOSS) bei 150 °C ist beim SiC-Baustein etwa 30 Prozent niedriger und weist einen um den Faktor 3 kleineren Qg-Wert auf. Der EOSS-Wert des 900-V-SiC-MOSFETs entspricht etwa dem eines Si-SJ-Bausteins mit 650 V. Allerdings weist der SiC-Leistungshalbleiter eine um 50 Prozent höhere Durchschlagspannung auf und verfügt somit über eine höhere Sicherheitsreserve. Zudem nutzt der SiC-Baustein die interne Body-Diode. Hinzu kommen deutlich niedrigere Leitungsverluste.

SiC-MOSFET versus Si-IGBT

Vergleichbare Resultate treten auf, wenn SiC-MOSFETs und IGBTs auf Silizium-Basis miteinander verglichen werden, etwa ein SiC-MOSFET von Cree (900 V, 65 mΩ) und ein Si-IGBT (600 V, 30 A). Werden beide Bausteine bei 400 V, einer Temperatur von 150 °C und

10 A getestet, ergeben sich folgende Resultate: Die Schaltenergie vom SiC-MOSFET beträgt 60 µJ. Beim 600-V-Si-IGBT erreicht sie dagegen 260 µJ. Das heißt, die Schaltenergie beim Siliziumkarbid-Baustein beträgt weniger als ein Viertel derjenigen des Si-Leistungshalbleiters. Auch in diesem Fall kommen weitere Faktoren hinzu, beispielsweise die um 50 Prozent höhere Sperrspannung des Siliziumkarbid-Bausteins, der Einsatz einer internen Body-Diode sowie die bidirektionale Leitung ohne Kniespannung (Schwellenspannung).

Wie sieht der Vergleich zwischen SiC und GaN aus?

In Bezug auf die Leitungsverluste haben Power-ICs auf SiC-Basis im Vergleich zu GaN-Transistoren Vorteile. Das gilt es bei der Auswahl der Bausteine zu berücksichtigen, wenn in einem Produkt-Design möglichst niedrige Verlustwerte gefordert sind. Bei einer 600-V-Version eines GaN-Bausteins tritt bei einer Temperatur von 150 °C ein um den Faktor 2,3 erhöhter RDS(on) gegenüber dem nominalen Wert bei 25 °C auf. Ein Si-SJ-MOSFET liefert hier bereits den Faktor 3,5. Bei den neuen SiC-MOSFETs von Cree ist der Anstieg des RDS(on) von 25 auf 150 °C nur Faktor 1,4.

Wo SiC-Leistungshalbleiter besser sind

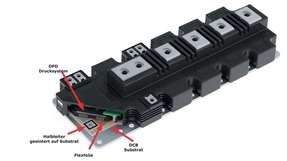

Im Vergleich zu Silizium weist SiC eine größere Bandlücke, eine hohe kritische Feldstärke und bessere Wärmeleitfähigkeit infolge der Kristallstruktur des Materials auf. Das resultiert in einer höheren Leistungsdichte, also einer niedrigeren Chip-Größe bei einer vorgegebenen Sperrspannung und Stromstärke. Dadurch sind SiC-Power-ICs für höhere Betriebstemperaturen ausgelegt. Das vereinfacht die Kühlung eines Power-Moduls. Mit SiC lassen sich daher schnelle, unipolare Leistungsbausteine mit geringen Schaltverlusten sowie Sperrspannungen entwerfen, die mithilfe von Silizium nicht möglich sind. Entsprechende MOSFET-Schalter und Schottky-Dioden für Sperrspannungen von 1.200 V sind bei Verwendung von Silizium nur mithilfe von bipolaren IGBTs und PiN-Dioden möglich. Zusätzlich kommt es bei SiC-MOSFETs weder zu dem von IGBTs bekannten Stromschweif noch zu den Sperrverzögerungsströmen schaltender PiN-Dioden. Das wiederum verringert die Schaltverluste von Leistungswandlern und Wechselrichtern um den Faktor 10.

Neue SiC-MOSFETs: Kompakter und besserer ON-Widerstand

Derzeit arbeiten Hersteller wie Cree an SiC-MOSFETs, die für Spannungswerte von bis zu 15 kV ausgelegt sind. So wie die zweite Generation der Cree SiC-MOSFETs weisen sie eine DMOS(Double-Diffused MOS)-Struktur auf. Für Entwickler relevant ist, dass die ICs der jüngsten SiC-MOSFETs deutlich kompakter ausfallen. So haben die 15-kV-SiC-MOSFETs mit 10 A dieselbe Die-Fläche wie die Versionen mit 10 kV der zweiten Generation. Zudem weisen die neuen ICs um den Faktor 25 niedrigere Schaltverluste auf als ein Silizium-IGBT, der für 6,5 V ausgelegt ist. Eine weitere positive Eigenschaft von SiC-MOSFETs der dritten Generation für 900 V/38 A: Der ON-Widerstand RDS(on) steigt bei höheren Temperaturen nur in geringem Maße an. Bei 25 °C liegt er bei etwa 65 mΩ, bei 150 °C bei 91 mΩ und bei 175 °C erreicht er 98 mΩ. Bei einem SJ-MOSFET mit Silizium-Substrat ist dagegen im Bereich zwischen 25 und 150 °C eine Steigerung um den Faktor 3,5 zu erwarten.

Keine Feinde: GaN und SiC

Oft ist von einer Konkurrenzsituation zwischen Galliumnitrid und Siliziumkarbid die Rede, wenn es um die richtige Power-IC-Technologie geht. Das ist nicht richtig. So benötigen Leistungshalbleiter auf Basis von SiC oder GaN bei vergleichbaren Leistungsdaten deutlich weniger Platz als Bausteine aus Silizium. Doch sprechen SiC und GaN unterschiedliche Marktsegmente an. Bei SiC-MOSFETs liegt der Schwerpunkt auf Anwendungen, bei denen Spannungen von 900 V beziehungsweise 1,2 kV und mehr auftreten. Typische Einsatzgebiete sind Antriebe in der Industrie, Elektromotoren für Fahrzeuge, Stromversorgungen für medizinische Systeme sowie Photovoltaik-Komponenten. GaN-Leistungshalbleiter sind in erster Linie bei Applikationen vertreten, bei denen Spannungswerte von bis zu 200 bis 650 V anfallen. Damit treten sie stärker als SiC-Bausteine in Konkurrenz zu herkömmlichen Power-ICs auf Silizium-Grundlage. Typische Einsatzgebiete von GaN-ICs und entsprechenden Power-Modulen sind daher Produkte im Telekommunikations- und Konsumelektronik-Sektor sowie IT-Systeme.

Leistungshalbleiter für 20 kV und höher

Hohe Spannungswerte von mehr als

20 kV und Schaltfrequenzen von 10 kHz sind gewissermaßen die Königsklasse im Bereich Power-Halbleiter. Hier sind bipolare Siliziumkarbid-Bausteine eine gute Wahl. Entwickler, die noch höhere Ansprüche haben, werden zudem in Kürze auf Bausteine für 22,1 und 27,5 kV zurückgreifen können. Solche SiC-Power-ICs sind bereits in Entwicklung.