Optische Messverfahren spielen eine entscheidende Rolle für die zunehmende Automatisierung von Fertigungs- und Prüfprozessen. Sie vermessen die produzierten Bauteile und nehmen hierbei die Messpunkte schnell, genau und sicher auf. Die Messdaten stehen in der Regel in Echtzeit zur Verfügung und können somit zur automatischen Korrektur und Regelung direkt im Fertigungsprozess verwendet werden. Diese optimierten Abläufe verbessern die Qualität der Produkte, sparen Rohstoffe und Energie und senken damit die Herstellkosten. In der berührungslosen Messtechnik werden mit dem Triangulationsprinzip Abstände gegen ein breites Spektrum von Materialoberflächen gemessen.

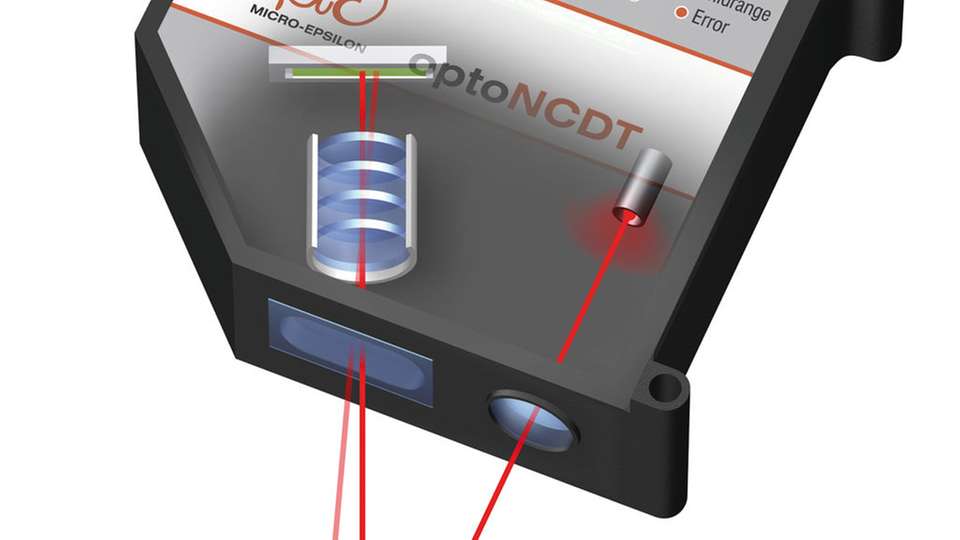

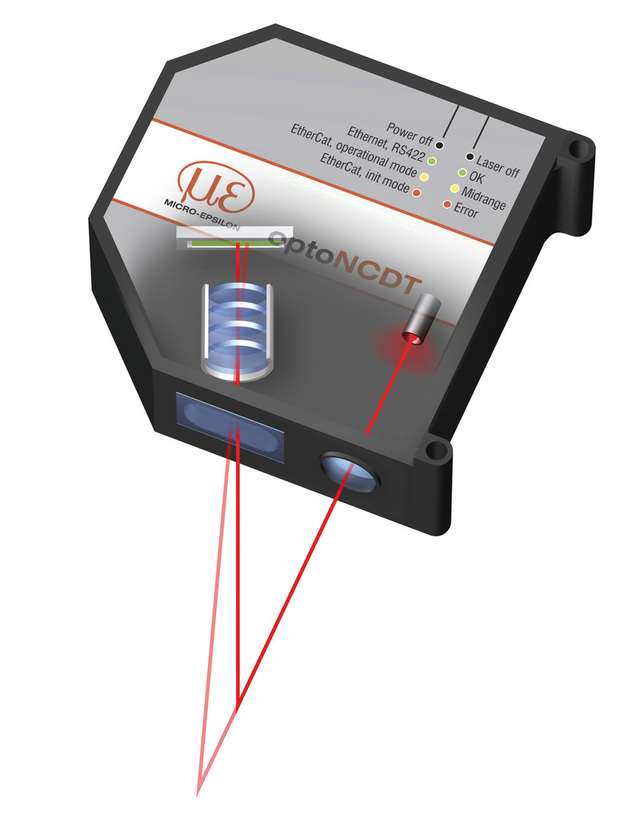

Messprinzip der Triangulation

Die Lasertriangulation basiert auf einer einfachen geometrischen Beziehung. Eine Laserdiode emittiert einen Laserstrahl, der auf das Messobjekt gerichtet ist. Die dort reflektierte Strahlung wird über eine Optik entweder auf eine CCD-/CMOS-Zeile (CCD = Charge-Coupled Device; CMOS = Complementary Metal-Oxide-Semiconductor) oder auf ein PSD-Element (Position-Sensitive-Device) abgebildet. Die Intensität der reflektierten Strahlung ist von der Oberfläche des Messobjektes abhängig. Deshalb wird bei analog arbeitenden PSD-Sensoren die Empfindlichkeit geregelt. Bei digitalen CCD-Sensoren regelt die von Micro-Epsilon verwendete

RTSC-Schaltung (Real Time Surface Compensation) Intensitätsänderungen ohne Verzögerung aus. Durch eine einfache trigonometrische Berechnung kann damit der Abstand genau bestimmt werden. Die mögliche Auflösung reicht dabei bis in den Bereich von Bruchteilen eines µm. Die Daten werden, je nach Ausführung, über den externen oder internen Controller ausgewertet und über verschiedene Schnittstellen ausgegeben.

Punktlaser-Sensoren werden häufig verwendet, da sie einfach in der Anwendung sind und durch den sichtbaren Laserpunkt am Messobjekt auch einfach darauf ausgerichtet werden können. Das optische Prinzip erlaubt je nach Bauart Messabstände von mehr als 1 m, dabei bleibt der Messpunkt dennoch relativ klein. Je nach gewünschter Genauigkeit werden dabei sehr kleine und präzise Messbereiche oder große und relativ genaue Messbereiche konstruiert. Die Sensoren vieler Hersteller gleichen Schwankungen der Intensität des reflektierten Laserpunkts aus. Doch nur wenigen Modellen am Markt gelingt eine Regelung dieses Effekts in Echtzeit.

Schnelle Oberflächenkompensation

Beim Messen mit Lasersensoren muss einiges beachtet werden. Änderungen der Reflexionseigenschaften der Oberfläche ziehen immer Regelungsprozesse für eine maximale Signalstabilität nach sich. Wie schnell diese Regelung erfolgt hängt immer vom Hersteller ab. Das heißt, je länger der Sensor zur Regelung benötigt, desto mehr Messwerte können nach dem Farbübergang oder Materialwechsel nicht zur Auswertung herangezogen werden. Echtzeitregelungssysteme wie RTSC erzielen dabei die besten Ergebnisse. Bei der Messung muss auch darauf geachtet werden, dass der Bereich, in dem der Sensor misst, frei von Fremdkörpern bleibt. Staub und kleine Teilchen im Strahlengang können die Messung deutlich beeinflussen, wenn sie den Laserstrahl durchqueren.

Die Ausrichtung des Sensors zum Objekt beziehungsweise zur Bewegungsrichtung des Objekts darf nicht unterschätzt werden. Wie im Messprinzip bereits beschrieben, muss der reflektierte Strahl das Empfangselement direkt erreichen können. Wird dies durch Abschattungen verhindert, kann der Sensor in diesem Bereich nicht messen. Deshalb muss der Sensor immer quer zur Bewegungsrichtung montiert werden. Trotz allen Fortschritts und der damit verbundenen Miniaturisierung der Sensoren bleiben Lasersensoren weiterhin relativ groß im Vergleich zu elektromagnetischen Sensoren.

Vorteile und Einschränkungen

Der Vorteil der Lasertriangulation ist einerseits der kleine Messfleckdurchmesser, anderseits können große Abstände zwischen Messobjekt und Sensor realisiert werden. Außerdem sind große Messbereichsspannen möglich. Die Lasersensoren messen nahezu materialunabhängig. Die Einschränkungen des Messverfahrens sind: bedingter Einfluss der Oberflächeneigenschaften auf die Messgenauigkeit und größere Abmessungen im Vergleich zu anderen optischen Messsystemen wie konfokalen, kapazitiven und Wirbelstromsensoren. Außerdem setzt die Anwendungen der Laser-Triangulationssensoren saubere „Umwelt“ im Strahlengang voraus.

Für Messungen auf schwierigen Oberflächen gibt es spezielle Modelle: So misst der Laser-Punkt-Sensor OptoNCDT 1700BL mit der Blue-Laser-Technik auf glühende Metalle und glühendes Silizium. Der blau-violette Laser bringt hier entscheidende Vorteile. Auch bei Messungen auf organischen Stoffen wie Furniere, Holz oder Haut trägt der blaue Laser zu Präzision bei. Durch den kurzwelligen blau-violetten Laser dringt das Licht nicht in das Messobjekt ein oder weist eine deutlich bessere Stabilität auf.

Auf rauen Oberflächen messen

Für Messungen auf rauen Oberflächen projiziert der Laser-Sensor der Serie OptoNCDT 2300LL anstelle des herkömmlichen Laserpunkts eine winzige Laserlinie auf die Mess-

objektoberfläche. Dank dieser Laserlinie eignet sich der Laser-Senosr für präzise Weg- und Abstandsmessungen auf glänzenden sowie porösen und rauen Oberflächen. Die hohe Messrate von bis zu 49 kHz erlaubt es, in schnellen Prozessen zu messen. Die Parametrierung des Lasersensors erfolgt über ein Webinterface, das über die Ethernet-Schnittstelle angesprochen wird.

Lasertriangulation zur Qualitätskontrolle

Im laufenden Fertigungsprozess werden nicht nur eindimensionale Größen wie Materialdicke, Vibrationen und Abstand ermittelt, sondern auch eine mehrdimensionale Qualitätskontrolle – Profil- und Konturmessung – durchgeführt. Genauigkeit, Messgeschwindigkeit und Flexibilität in Hinsicht auf die Messobjektoberfläche sind dabei Attribute der berührungslosen optischen Messtechnik. Die Laser-Profil-Scanner führen komplexe 2D/3D-Messaufgaben durch. Hier greift ebenfalls das Prinzip der Laser-Linien-Triangulation – Lichtschnittverfahren. Der punktförmige Laserstrahl wird allerdings durch spezielle Linsen zu einer Linie ausgedehnt. Zusammen mit der Information über die Distanz (z-Achse), berechnet der integrierte Controller die Position der Messpunkte entlang der Laserlinie (x-Achse) und gibt beide Werte als 2D-Koordinate aus. Bei einem bewegten Messobjekt oder einem bewegten Sensor entsteht ein 3D-Abbild des Objekts. Es können bis zu 2,56 Millionen Punkte pro Sekunde erfasst

werden.

Die Laser-Scanner haben einen integrierten Controller und sind daher kompakt ausgeführt. Sie besitzen eine integrierte, hoch empfindliche Empfangsmatrix, die Messungen auf fast allen industriellen Materialien weitestgehend unabhängig von der Oberflächenreflexion ermöglicht. Die integrierte Kontrolleinheit und Ethernet-Schnittstelle machen den Laser-Profil-Scanner für eine Inline-Steuerung robotertauglich und somit geeignet für dynamische Fertigungstechnologien. Die Laser-Linien-Scanner werden eingesetzt zur Profil- und Konturmessung im laufenden Fertigungsprozess von endlos produzierten Erzeugnissen – Extrusion, Walzen, Ziehen und so weiter – oder von einzelnen Teilen wie etwa bei Stückgut.

Der spezielle Laser-Scanner zur berührungslosen Spaltenmessung basiert ebenfalls auf der Technologie der Laserlichtschnittsensoren, greift aber auf ein völlig neues Auswerteverfahren zurück. Diese Laser-Scanner unterstützen den Anwender bei Schweißvorgängen, Messen von Bündigkeit, Überlappung, Annäherung, Höhenversatz und so weiter. Die Daten werden anschließend für die Robotersteuerung oder Qualitätssicherung verwendet. Die gesamte Elektronik ist im Sensor integriert, wodurch er schnell und einfach montiert werden kann. Mit der speziellen Software wird der Scanner auf die Messaufgabe eingestellt. Je nach Spaltart stehen nur die nötigen Parameter zur Verfügung, um die Einstellungen so einfach wie möglich zu halten. Die Software kann auch ohne Scanner in vollem Umfang getestet werden. Standard-Ausgänge des Sensors sind FireWire, Ethernet oder RS422. Weitere Ausgangsarten stehen über die Output-Unit zur Verfügung.

Auch die Blue-Laser-Technologie wird bei Laser-Profil-Scannern angewendet. Die Technologie verwendet Laserdioden mit einer kurzen Wellenlänge von 405 nm. Die besonderen Eigenschaften dieses Wellenlängenbereiches ermöglichen den Einsatz der Laser-Scanner unter bisher unmöglichen Bedingungen. Es werden Messungen an Oberflächen möglich, deren Reflektionseigenschaften oder Transparenz viele optische Messungen ausschließen würden. Anwendungen und Materialien, für die die blauen Laserprofilscanner besonders geeignet sind, sind rot glühende Metalle, (halb-)transparente und organische Materialien.