Die Anforderungen bei der Messung von Analogsignalen steigen stetig. Um die Leistungsfähigkeit zu erhöhen, werden moderne Analog-Controller mit einem integrierten Mikrocontroller ausgerüstet. Ein Beispiel dafür ist der digital erweiterte, synchrone PWM-Controller MCP19114/5 von Microchip Technology. Der Controller verfügt über einen integrierten 10-Bit-A/D-Wandler (ADC). Zur Kompensation von Messfehlern ist eine werkseitige Kalibrierung von Vorteil. Allerdings wird das Messergebnis des ADC auch durch Ungenauigkeiten bei der Referenzspannung, durch Temperaturdrift sowie durch DNL- und INL-Fehler (differenzielle und integrale Nichtlinearität) beeinflusst. Um trotz dieser Störfaktoren die Genauigkeitsanforderungen der ADC-Messungen zu gewährleisten, stehen zwei Korrekturmethoden zur Verfügung: die ratiometrische und die nicht-ratiometrische Korrektur. Beide Methoden erfordern sowohl eine Softwarecodierung als auch eine Konfiguration der Hardware.

Nicht-ratiometrische Korrektur

Die nicht-ratiometrische Korrektur ist ein mathematischer Ansatz um ADC-Referenztoleranzfehler zu beseitigen. Bei nicht-ratiometrischen Messungen steht das untersuchte Signal nicht in Bezug zur ADC-Referenz. Stattdessen wird ein Signal mit bekannter Genauigkeit gemessen und das Ergebnis zur Korrektur anderer Messungen herangezogen.

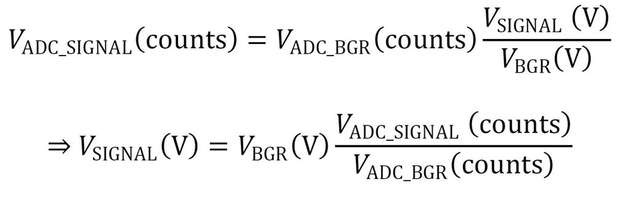

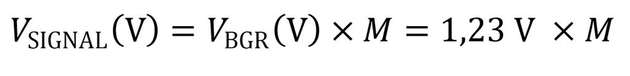

In Gleichung 1 wurde ein genaueres, internes Signal VBGR (= 1,23 V) eingefügt, um das Signal VSIGNAL zu bestimmen. VBGR ist werkseitig auf 1 Prozent Toleranz beschränkt und bietet eine Übertemperaturtoleranz von ±2,5 Prozent. Der Einfluss der ADC-Referenz auf die Genauigkeit und die Temperaturdrift heben sich gegenseitig auf, was zu einer präziseren Signalgenauigkeit von VBGR über der Temperatur führt. Das Signal VBGR kann intern am ADC abgelesen werden.

Ratiometrische Korrektur

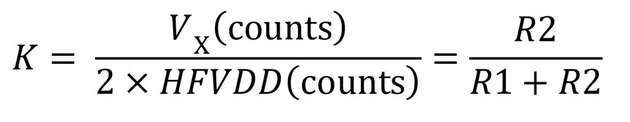

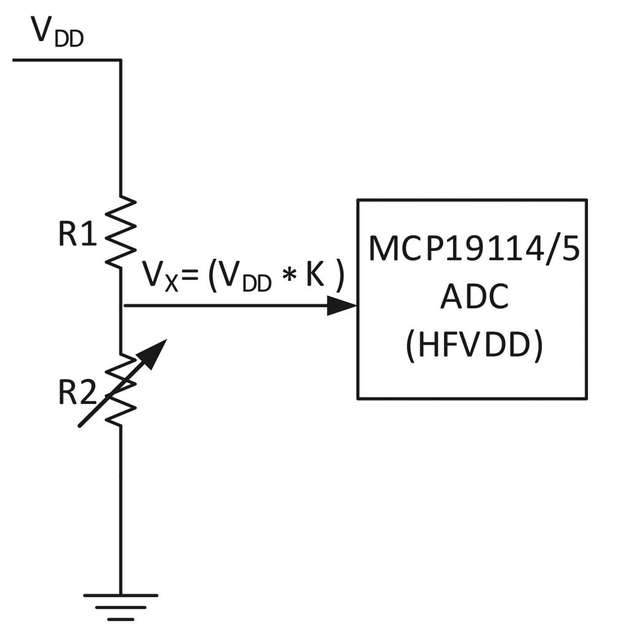

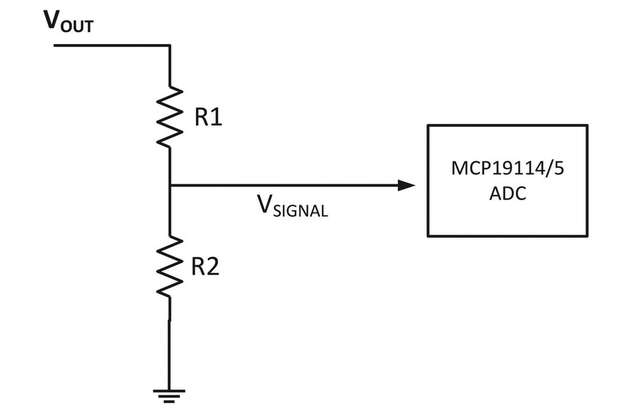

Bei der ratiometrischen Messung wird zur Anregung des Zielschaltkreises die gleiche Spannungsquelle verwendet wie für die ADC-Referenz. Das gemessene Signal ist proportional zur Referenzspannung. Damit hängt die Messgenauigkeit von den Sensorwiderständen R1 und R2 anstelle der Referenzspannung ab.

Manchmal stammt die ADC-Referenz nicht aus derselben Quelle (VDD), die den Zielschaltkreis versorgt. Um dennoch eine ratiometrische ADC-Messung zu ermöglichen, wird der Stromquelle ein werkseitig gespeicherter ADC-Messwert zugeführt. In diesem Beispiel steht die interne ADC Messung (in Zählschritten) von VDD/2 (= HFVDD) bereit. Aus dem Verhältnis K lässt sich dann R2 berechnen (siehe Gleichung 2).

Die Überprüfung des Spannungsschwellenwerts geschieht mit Hilfe von nicht-ratiometrischen Messungen. Systeme, die eine Erfassung mehrerer Betriebspunkte oder Schwellenwerte erfordern, können mit einer Vergleichstabelle versehen werden. Um eine Entscheidung hinsichtlich des Systembetriebs zu treffen, wird das Signal VADC_SIGNAL (in Zählschritten) mit den vorher bestimmten Werten verglichen (siehe Gleichung 3).

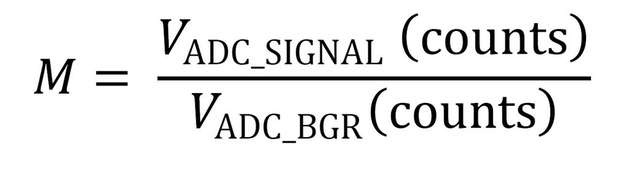

Es kann aber auch von Vorteil sein, VSIGNAL direkt zu messen, statt die Messung mit einem Schwellenwert zu vergleichen. Mit der Definition

vereinfacht sich die bisherige Bestimmungsgleichung für VSIGNAL; zu sehen in Gleichung 4.

Zur Vermeidung ressourcenfressender Berechnungen vor Ort kann der Wert von M an ein höheres System weiterleitet werden, das daraus das Signal VSIGNAL gemäß der obigen Gleichung bestimmt.

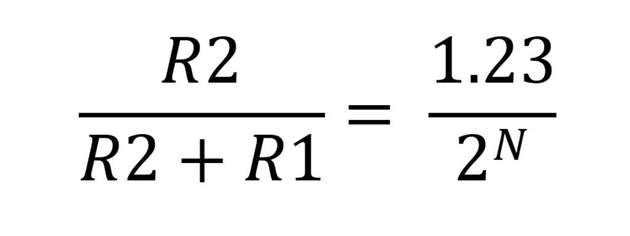

Zur Optimierung der Firmware kommt eine sukzessive Approximation zum Einsatz. Im Vergleich zu Divisions- oder Multiplikationsverfahren lassen sich so wertvolle Prozessorressourcen einsparen (siehe Abbildung 2). Wie die Widerstände R1 und R2 gewählt werden sollten, zeigt Gleichung 5.

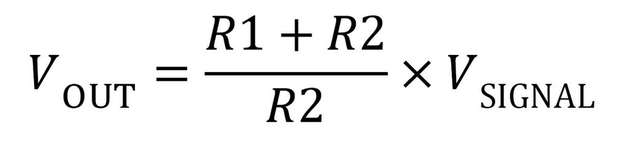

Wie die Signale VSIGNAL und VOUT zusammen hängen, ist in Gleichung 6 zu sehen.

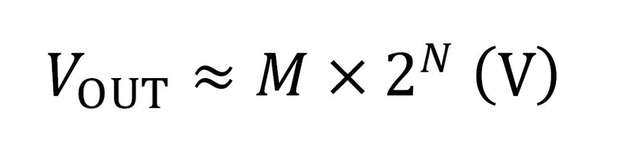

Setzt man VBGR = 1,23 V ergibt sich daraus Gleichung 7.

In einem Digitalsystem entspricht die Multiplikation mit 2N einer Verschiebung um N Bits. Anstatt von komplizierten Multiplikationen wird somit lediglich eine Verschiebungstechnik benötigt.

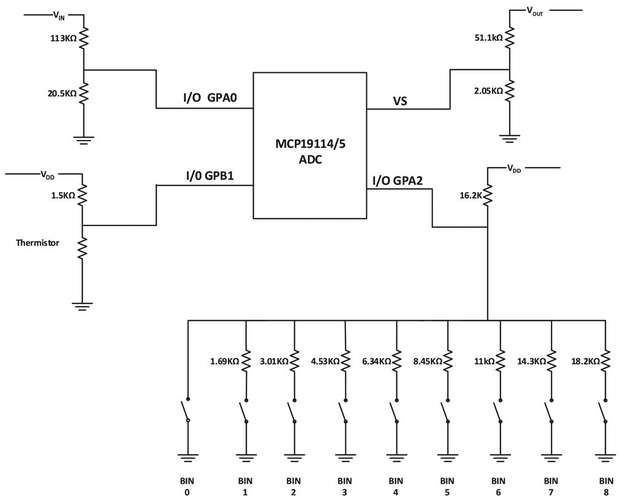

Mit Hilfe des MCP19114/5 ist eine kombinierte Messung von VIN, VOUT, Temperatur und BIN möglich. Zur Optimierung des Code-Raums werden alle Signale mit einer einzigen Messroutine gemessen. Als Thermistor kommt das Modell NTCLE305E4103SB zum Einsatz. Die Temperaturmesswerte decken den Bereich von 50 bis 125 °C mit einer Auflösung von 1 °C ab. VIN lässt sich von 0 bis 23,4 V mit einer Auflösung von 0,125 V bestimmen. Die Auflösung kann über die Firmware konfiguriert werden. Die Messungen von VOUT decken den Bereich von 0 bis 93,6 V mit einer Auflösung von 0,5 V ab. Auch hier kann die Auflösung über die Firmware konfiguriert werden. Wird einer der BIN Auswahlwiderstände angeschlossen, liefert die entsprechende Messroutine eine Zahl von 0 bis 9. Der zugehörige Beispielcode findet sich in den Anwendungshinweisen AN1882 des Controllers.

Sowohl ratiometrische als auch nicht-ratiometrische A/D-Wandlungen erhöhen die Genauigkeit und Leistungsfähigkeit des Analog-Controllers. Die dafür notwendige Firmware lässt sich mit den gezeigten Beispielen einfach entwickeln, ohne, dass dafür zusätzliche Hardware notwendig ist.