Informations- und Materialflüsse rasch und transparent zu steuern, gehört zu den Zielen der intelligenten Vernetzung. Dazu verbindet sie Menschen, Werkzeuge, Maschinen, Unternehmen, Material, Produkte und Software untereinander. Als Ergebnis stehen stark individualisierte und gleichzeitig kostengünstige Produkte und ein ökonomisches Handling kleiner Bestellmengen ab Losgröße 1 bei kurzen Lieferzeiten. Diese verlangen eine möglichst hohe Flexibilität sowohl von Produktionsanlagen als auch von der Materialbereitstellung – und natürlich auch von Mitarbeitern. Allerdings muss vorher die Vernetzung mithilfe der zur Verfügung stehenden technischen Möglichkeiten aktiv umgesetzt werden. Jedes Unternehmen hat deshalb seine eigene vierte industrielle Revolution zu meistern.

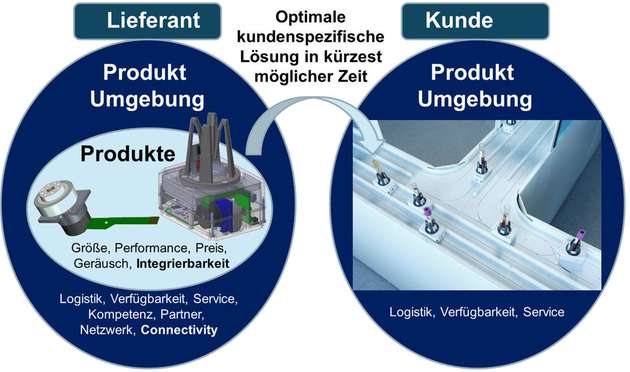

Faulhaber konnte seine Version des Connectivity- oder Vernetzungsgedankens bereits für alle Bereiche seiner Produktion und an allen seinen Standorten umsetzen, in der Entwicklung ebenso wie bei den Werkzeugen, dem Produktionsprozess, den Produkten und sogar für die Mitarbeiter. Überall werden der Informationsfluss und die direkte, schnelle Kommunikation sowohl innerhalb der Standorte als auch übergreifend zum zentralen Thema. Der Nutzen ist beachtlich, denn kürzere Entwicklungs- und Lieferzeiten rechnen sich nicht nur für das Unternehmen selbst, sondern auch Kunden des Antriebsherstellers ziehen Vorteile daraus.

Von der Idee zum fertigen Produkt

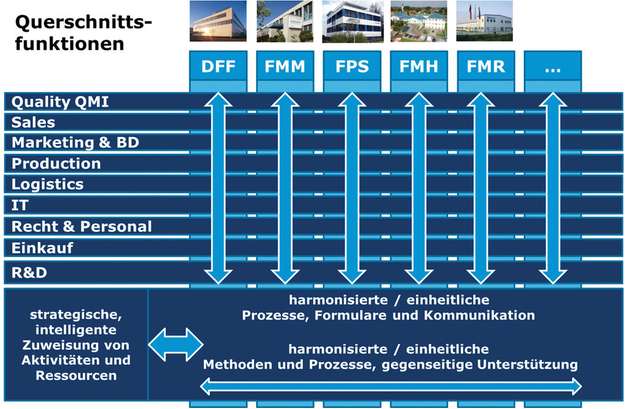

Zum Beispiel arbeiten bei der Entwicklung neuer Produkte und app-

likationsspezifischer Lösungen Ingenieure mehrerer Standorte in Deutschland, der Schweiz und Ungarn je nach Bedarf und ihren jeweiligen Kernkompetenzen eng zusammen. Die Voraussetzung für diese gegenseitige Unterstützung schaffen einheitlich gestaltete und harmonisierte Prozesse, klar definierte Methoden, identische Formulare, eine gemeinsame Datenbasis sowie exakt festgelegte und schnelle Kommunikationswege.

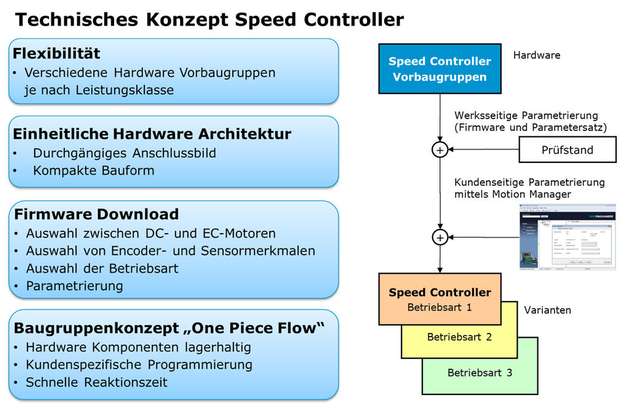

So läuft die Herstellung eines applikationsspezifischen Speed Controllers folgendermaßen: Ist die Hardware-Vorbaugruppe entsprechend der benötigten Leistungsklasse ausgewählt, werden Firmware und Parametersatz aufgespielt; das können DC- oder EC-Motoren sowie Encoder- und Sensormerkmale sein. Anschließend wird der Controller für die Applikation individuell parametriert. Dabei lassen sich unterschiedliche Betriebsarten berücksichtigen. Dieses Konzept des One Piece Flow sorgt für kurze Reaktionszeiten, da lagerhaltige Hardware-Komponenten nur noch kundenspezifisch programmiert werden müssen.

Software verknüpft Arbeitsschritte

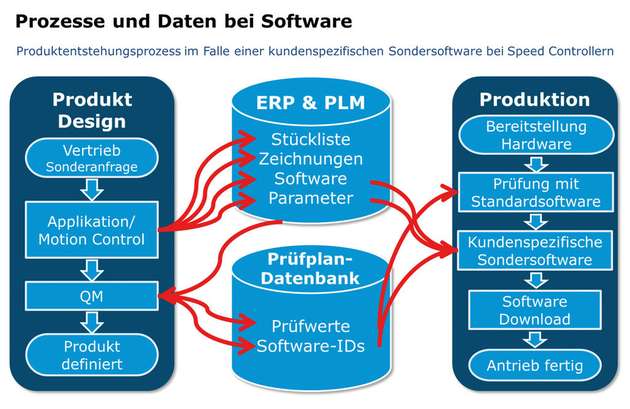

Auch die Prozesse, mit denen man eine kundenspezifische Software erstellt, sind klar definiert. Die Abläufe von Produkt-Design und Produktion sind miteinander verzahnt und nutzen gemeinsame Datenbanken und Systeme, wie PLM, ERP und Prüfplandatenbank, in denen alle Dokumente hinterlegt sind. Das PLM-System unterstützt den Entstehungsprozess des virtuellen Produkts, indem es die Produktdaten systematisch zusammenführt und entlang des gesamten Produktlebenszyklus bereitstellt. Das ERP-System steuert die erforderlichen Ressourcen des physischen Produkts.

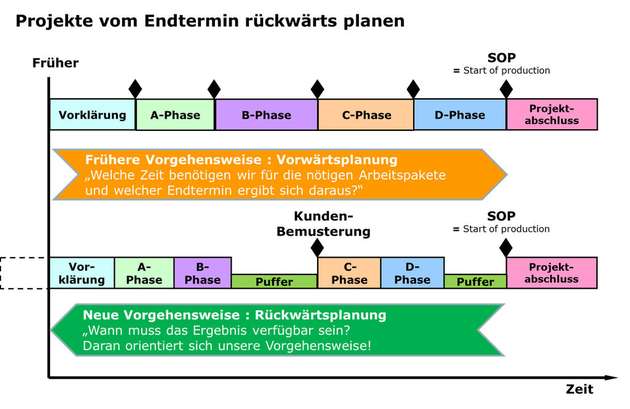

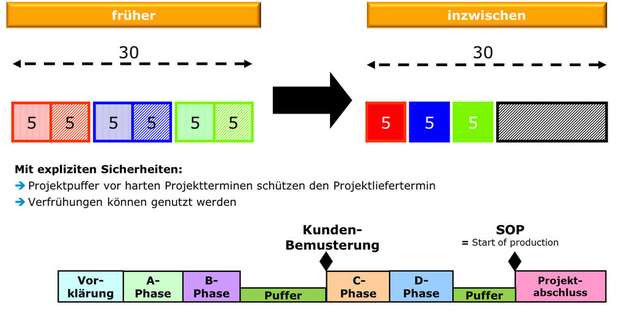

Letztendlich läuft der gesamte Entwicklungsprozess schneller ab, unter anderem auch, weil Vertrieb, Applikation, Produktionsplanung, Einkauf und Controlling sich in regelmäßigen Abständen per Videokonferenzen austauschen. Ein entscheidender Punkt ist, dass Projekte grundsätzlich vom Endtermin her rückwärts geplant werden; als Ergebnis kann ein Produkt auch schon vor dem zugesagten Liefertermin beim Kunden sein.

Austauschbare Arbeitsplätze

Ein einheitlicher Aufbau der Produktionsstandorte und –linien sowie einheitliche Produktionsregeln dienen dazu, dass Mitarbeiter sich problemlos an unterschiedlichen Produktionslinien zurechtfinden, bei Bedarf sogar an anderen Standorten. Das erhöht die Flexibilität in der Produktion. Außerdem kann der Antriebshersteller so immer auftragsbezogen produzieren. Letztendlich lassen sich durch diese Vernetzung und Standardisierung Engpässe vermeiden und eine gleichmäßige Auslastung erreichen.

Hinzu kommt das Shopfloor-Management (SFM). Kern des SFM bilden täglich stattfindende kurze Treffen direkt in den einzelnen produzierenden Montagegruppen und Produktionslinien, in denen die Entwicklung der relevanten Kennzahlen, vor allem aber aktuell auftretende Probleme rund um die Produktion kommuniziert werden. Das Resultat sind deutlich gesunkene Durchlaufzeiten und geringere Fehlerquoten in der gesamten Produktion.

Der Trend zu höherer Integration

Wie in vielen Maschinenkomponenten, geht auch in der Antriebstechnik der Trend zu höherer Integration verschiedener Funktionen, wie beispielsweise Sicherheit. Jede Integration führt dabei zu höherer Komplexität, muss aber gleichzeitig mit möglichst niedrigen Kosten realisiert werden. Auch hier ist für Faulhaber Vernetzung der Schlüssel zum Erfolg. Standortübergreifende Koordination von Kernkompetenzen, enge Verzahnung mit den eigenen Lieferanten sowie Networking mit Forschungsinstituten und Verbänden schaffen beste Voraussetzungen.

Den Connectivity-Gedanken in die Praxis umzusetzen, zahlt sich für alle Beteiligten aus, da sich in jedem organisatorischen Bereich eines Unternehmens von klaren Strukturen, gemeinsamen Arbeitsplattformen und klar definierten Kommunikationswegen profitieren lässt. Das fängt bei Entwicklung und Produktion an und hört bei Logistik, IT, Personalabteilung und Marketing nicht auf. Unternehmen, die Industrie 4.0 leben wollen, sollten sich darum dem Thema Vernetzung besonders annehmen.