In der Fertigung der A- und B-Klasse nimmt im Mercedes-Benz-Werk in Rastatt die Typenvielfalt der Karossen zu - und damit auch die Anforderungen an die Steuerung der komplexen Fertigungsabläufe. Die etwa 400 prozesskritischen Identifikationspunkte (I-Punkten) im gesamten Werk spielen dabei eine zentrale Rolle. Die dort installierten RFID-Schreib/Lesegeräte steuern die mit einem Transponder gekennzeichneten Karossen. Von dort gehen sie per Skid-Fördertechnik durch die verschiedenen Arbeits- und Behandlungsstationen bis in die Endmontage. Die RFID-Geräte aktualisieren die Bearbeitungs- und Qualitätsdaten und erlauben es, einzelne Karossen physisch wie auch datentechnisch jederzeit in Pufferstrecken oder zur zentralen Nacharbeit in den Förderkreislauf ein- und auszuschleusen.

Eindeutige Erkennung ist ein Muss

An allen Stellen wird die Produktionsnummer ausgelesen und zusätzlich werden weitere Daten auf dem Datenträger zur Steuerung der Anlage hinterlegt. Der Karossentyp muss eindeutig erkannt werden. Denn bei sogenannten No Reads steht die Fördertechnik still und es kann zu Ausschuss kommen. Bei 300000 Lesungen pro Tag ist Sicherheit elementar, um Verwechslungen, Fehlleitungen oder Kollisionen zu vermeiden. Der schwierigste I-Punkt definiert die Leistungsanforderungen an die Datenträger wie auch an die Schreib/Lesegeräte. Bei Mercedes Benz befindet sich dieser I-Punkt an der Fördertechnik hinter dem Trockner der kathodische Tauchlackierung (KTL). Nach der Vorbehandlung, unter anderem durch Entfetten, Spülen sowie Phosphatieren in riesigen Spritzanlagen und der kathodischen Tauchlackierung, werden die Karossen in Öfen bei etwa 180°C getrocknet. Danach werden sie in drei Linien für die nächsten Prozessschritte bereitgestellt. Im Bereich hinter dem Trockner befindet sich viel Metall in Form von Wänden, Decken, Böden, der Fördertechnik und zahlreichen Karossen. Für RFID bedeutet das höchste Anforderungen an die Lesesicherheit, denn die hochfrequenten Reflexionen aus der Anlage dürfen die Datenübertragung zwischen den Transpondern und den Schreib/Lesegeräten nicht beeinträchtigen.

Einfache Parametrierung und Bedienung

Ungefähr die Hälfte aller I-Punkte im Werk - also etwa 200 - befindet sich im Prozessabschnitt Oberfläche. An insgesamt 24 dieser Punkte hat Mercedes Benz die Schreib/Lesegeräte Interrogator RFU630 von Sick im Einsatz. Sie arbeiten in Europa in einem UHF-Frequenzband von 865 bis 867MHz und können über diese Luftschnittstelle alle Transponder identifizieren, die Spezifikationen gemäß ISO/IEC-18000-6 oder EPCglobal erfüllen. Die Elektronik wie auch die Antenne des Interrogator RFU630 sind in einem robusten Gehäuse aus Aluminium-Druckguss und in Schutzart IP67 untergebracht. Die Schreib/Lesegeräte sind bei dem Automobilhersteller über externe Anschlussmodule CDF600 von Sick in Profibus DP eingebunden. Mit dem Interrogator RFU630 ist die einfache Parametrierung und Bedienung möglich. Mit Hilfe der Programmier-Software Sopas lassen sich zum Beispiel die Datenausgabeformate frei festgelegen, Filter- und Diagnosefunktionen definieren sowie die insgesamt acht Anzeige-LEDs in ihren Belegungen und Funktionen individuell programmieren. Im Fall eines Gerätetauschs minimiert der Einsatz von Micro-SD Karten den Zeit- und Kostenaufwand.

Sicheres Lesen und Schreiben

Um eine maximale Lesesicherheit im Metallumfeld hinter dem KTL-Trockner zu erreichen, haben Mercedes Benz und Sick eine I-Punkt-spezifische Parametrierung der Schreib/Lesegeräte vorgenommen. Die Lesereichweite wurde jeweils auf den tatsächlichen Abstand zum Transponder, das heißt auf 0,4 bis 1,2m reduziert und so sowohl die Ausgangsleistung wie auch die Empfangsempfindlichkeit verbessert. Das Lesen selbst erfolgt beim kurzzeitigen Stopp der Karosse, so dass hierbei weitgehend konstante Umfeld- beziehungsweise Übertragungs- und Reflexionsbedingungen erreicht werden. Für das sichere Lesen und Schreiben wurden Funktionen in das Gerät verlagert sowie aus Diagnosegründen teilweise auf dem gemeinsam entwickelten Funktionsbaustein implementiert. Es wird nur die Karosse identifiziert, die sich gerade am I-Punkt befindet - mit einer bestätigten Lesesicherheit von 99,98 Prozent und bei Transpondern, die zu diesem Zeitpunkt auch schon einiges hinter sich haben. .

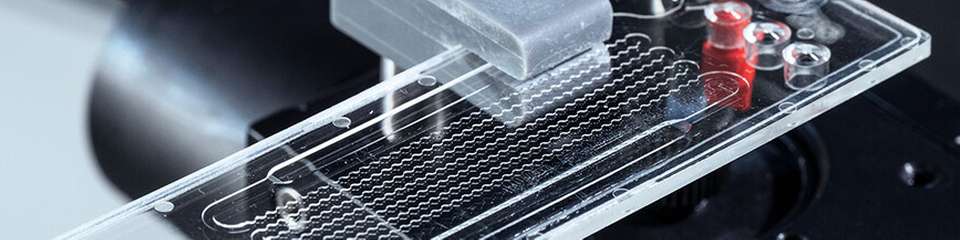

Hitzefeste Transponder

Während die aktuelle A-Klasse noch mit einem aktiven Datenträgersystem ausgestattet ist, kommen an der B-Klasse wie auch später an der neuen A-Klasse etwa scheckkartengroße, hitzefeste Inlay-Transponder zum Einsatz. Ihre passive Technik bietet eine Reihe von Vorteilen: Sie sind preiswerter als aktive Transponder, es entstehen keine Kosten für Batterien oder Handling und sie können von verschiedenen Anbietern bezogen werden. UHF-Transponder von Sick beispielsweise sind nur etwa 2,5 g schwer und dennoch sehr formstabil. Sie sind bis +85°C dauerhaft temperaturbeständig und selbst nach 30 Minuten bei +220°C noch immer voll funktionsfähig.Die von Mercedes Benz derzeit eingesetzten UHF-Transponder eines anderen Herstellers werden in den Stationen der Oberfläche mechanisch hart beansprucht, beispielsweise durch den Strahldruck beim Spritzentfetten und Spritzspülen in der Karossen-Vorbehandlung. Unter thermischen Gesichtspunkten stellen die heißen Trocknungsöfen die größten Anforderungen an den Transponder. Es ist daher nicht ungewöhnlich, dass die Transponder beim Erreichen der I-Punkte nach dem KTL-Trockner Spuren zeigen, zum Beispiel durch Verformung oder verdrehte Ausrichtung. Die eingesetzten Schreib/Lesegeräte funktionieren auch in solchen Fällen einwandfrei.