Herkömmlicherweise setzen Anlagenbauer und Automatisierer Komponenten verschiedener Hersteller ein. Das Bedienfeld zur Visualisierung und die Steuerung sind noch am ehesten als zusammenhängendes Paket erhältlich. Antriebskomponenten wie Frequenzumrichter und Servosysteme aber stammen meist von einem anderen Anbieter als die Steuerung. Beim Einsatz von Industrierobotern sind wieder andere Spezialisten mit von der Partie. Diese Kombinationen funktionieren und bewähren sich im Produktionsalltag. Es geht allerdings auch besser. Denn verschiedene Systeme bedeuten bereits bei Planung, Konstruktion und Inbetriebnahme einen hohen Integrationsaufwand. Selbst wenn alle Komponenten gut zusammenwirken, sind Steuerung und Bedienung oft kompliziert und störungsanfällig.

System als Alternative

Der Gegenentwurf dazu sind technisch einheitliche Automatisierungslösungen. Das heißt konkret: durchgängige Systemarchitekturen von Visualisierung und Steuerung bis Antriebstechnik und Robotik aus einer Hand. Sie ermöglichen optimierte Bedienkonzepte und eine einfache Geräteauswahl. Darüber hinaus erleichtern sie Konstruktion und Inbetriebnahme wesentlich. Dass entsprechende Gesamt-Lösungen trotzdem bisher fehlten, hat einen einfachen Grund: Sie setzen ein enorm breites Produkt-Portfolio voraus.

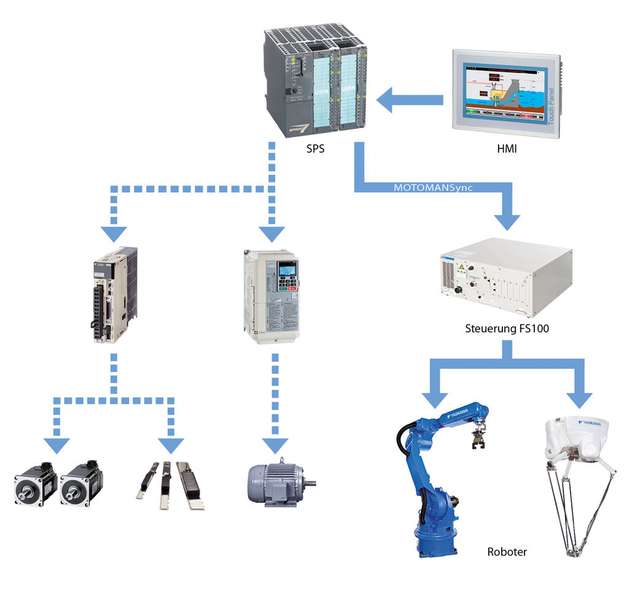

Yaskawa hat vor diesem Hintergrund ein Total-System-Solutions-Konzept vorgestellt. Modular kombinierte Produkte und Software der Unternehmensbereiche Drives&Motion, Robotics und Vipa ergänzen sich dabei zu technisch einheitlichen Lösungen aus einer Hand. Der Fokus liegt dabei auf der Integration von Automatisierungs- und Steuerungstechnik in durchgängige Systemarchitekturen. Entsprechende Systemlösungen sind für Automationsaufgaben jeder Größe verfügbar. Dabei nutzen sie das gesamte Spektrum der Bussysteme.

Unterschiedliche Systemarchitekturen

Unterschiedliche Vernetzungsarchitekturen ermöglichen es, die Systemlösung gezielt auf die jeweilige Automatisierungsaufgabe zuzuschneiden. Nicht jede Anlage erfordert die große Lösung. Es geht auch einfacher: So können HMI, SPS und Fernwartungsmodul vergleichsweise einfach über Modbus TCP verknüpft werden. Über Modbus oder über Ethercat und Profinet lassen sich dann zum Beispiel sowohl I/O-Baugruppen, als auch Yaskawa-Frequenzumrichter wie A1000 und V1000 direkt an die SPS anbinden. In einem zweiten Szenario kommuniziert die Steuerung per Modbus TCP mit einem Motion Controller der Reihe MP. Dieser steuert dann über den hochperformanten Yaskawa-eigenen Mechatrolink-Bus die Servoantriebe wie etwa den Sigma-5. Für komplexe Anlagen stehen zusätzlich auch Ethercat, Profinet und Ethernet als Kommunikationssysteme zur Verfügung. Sowohl Remote I/O-Baugruppen als auch Frequenzumrichter und Servoantriebe lassen sich damit einheitlich über die SPS steuern.

Auch die Integration von Motoman-Robotern in neue oder bestehende SPS-gesteuerte Anlagen funktioniert: Die Schnittstelle MotomanSync erlaubt die Programmierung von Motoman-Industrierobotern direkt aus der SPS. Damit waren schon bisher keine speziellen Robotik-Kenntnisse notwendig. Denn die Programmierung kann komplett in der bekannten SPS-Programmiersprache erfolgen. Speziell für die Einbettung der FS100 in eine Vipa-CPU mit SPEED7-Technik oder eine Siemens-S7-Steuerung hat Yaskawa Europe die Schnittstelle um eine neue Bibliothek erweitert: die so genannte MotomanSync PLC Profinet.

Mit der MotomanSync PLC Profinet wird der Programmieraufwand deutlich verringert. Die Implementierung des Roboters in die Gesamtanlage ist damit ebenso einfach wie bei herkömmlichen Servosystemen wie z.B. Simotion in der Siemens-S7-Umgebung oder Kinetix in der Allen-Bradley-CLX-Umgebung. Der über MotomanSync betriebene Roboter benötigt keine Teachbox, also kein Roboter-Handprogrammiergerät. Denn Programmierung und Diagnose lassen sich mit Hilfe der MotomanSync PLC Profinet komplett über die SPS abwickeln.